Le batterie allo stato solido cambiano i piani di Toyota

Toyota si adegua alle dinamiche di un mercato globale che pretende sempre più veicoli elettrici puri: promette i primi BEV con le celle che aumentano l’autonomia e tagliano i tempi di ricarica entro il 2027

Toyota Motor Corp. oggi ha organizzato un approfondito workshop pubblico in Giappone per svelare le tecnologie grazie alle quali si appresta a recuperare il terreno perso rispetto alla concorrenza globale nel settore dei veicoli elettrici puri, ovvero quello col maggior tasso di crescita attuale nell’auto.

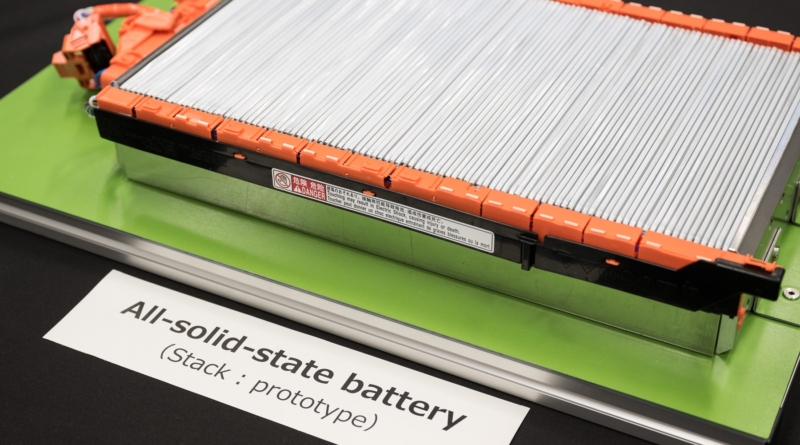

Toyota ha venduto solo circa 20.000 veicoli elettrici a livello globale lo scorso anno, ma prevede di espandere le vendite annuali a 1,5 milioni di unità entro il 2026 e a 3,5 milioni di veicoli elettrici entro il 2030. Attingendo a un bagaglio di ricerca e sviluppo molto strutturato (Toyota detiene oltre 1.000 brevetti solo per le batterie solid state) il presidente della nuova unità Toyota denominata BEV Factory Takero Kato ha detto che la casa punta a immettere sul mercato un veicolo elettrico alimentato da una batteria allo stato solido già nel 2027.

Grazie alle celle solid state dovrebbe più che raddoppiare l’autonomia del veicolo per singola carica. La rivale giapponese Nissan ha già annunciato nel suo business plan Ambition 2030 di prevedere l’arrivo di un veicolo elettrico con batteria dagli elettroliti allo stato solido entro la fine dell’anno fiscale 2028. Honda ha piani analoghi ma non ha rivelato date di massima per l’obiettivo.

Estendere la vita delle celle con elettroliti allo stato solido è stato un problema che ha impedito alla tecnologia di raggiungere la redditività commerciale, ma Toyota afferma di aver superato ormai questo ostacolo.

Eliminandolo e passando allo sviluppo della capacità su larga scala, in Giappone sono convinti di poter ridisegnare il panorama dell’offerta di veicoli elettrici. Il tutto senza rinnegare altre tecnologie green visto che è stato confermato il mantenimento dell’impegno per lo sviluppo di veicoli a idrogeno e fuel cell.

“Abbiamo trovato materiale di qualità”, ha dichiarato oggi il Chief Technology Officer Hiroki Nakajima. “Terremo il passo con il resto del mondo e sicuramente lo metteremo in pratica”. Nel recente passato era stato facile trovare dichiarazioni pubbliche di manager e ingegneri Toyota che affermavano che la casa avrebbe rilasciato celle allo stato solido inizialmente in piccoli pacchi batterie di veicoli ibridi; ma ora ha deciso di dare priorità allo sviluppo di veicoli al 100% elettrici di nuova generazione, vista la loro crescente domanda.

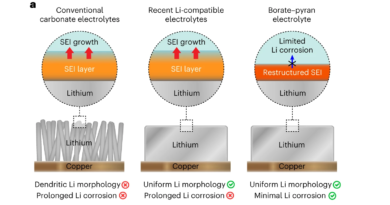

Finora elettrodi ed elettroliti delle celle solid state soffrivano ripetuti cicli di ricarica, compromettendole. Le batterie allo stato solido esistenti sono state in grado di essere ricaricate solo alcune centinaia di volte, nella migliore delle ipotesi: assai meno delle migliaia di ricariche pretese da celle pronte per il mercato di massa.

La nuova batteria, che può sopportare temperature di oltre 100° ed è più resistente al deterioramento, raddoppierà l’autonomia di guida di un modello come il crossover BZ4X, superando la soglia dei 1.000 chilometri e puntando a un traguardo dei 1.500 chilometri. Il tutto con un tempo di ricarica ridotto ad appena 10 minuti, un terzo del tempo richiesto dalla tecnologia attuale, ha detto la casa di Nagoya.

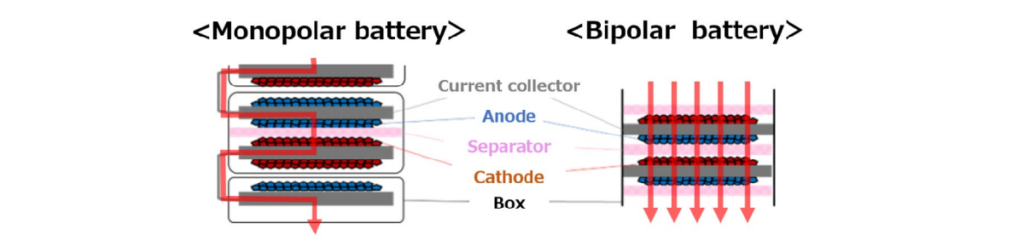

Quanto alla tecnologia usata da Toyota per realizzare elettroliti allo stato solido, la comunicazione odierna è stata esplicita sulla struttura della cella per il futuro: diventerà bipolare, una tecnologia proposta per le celle agli ioni di litio a partire da metà degli Anni ’90 in cui catodo e anodo condividono il collettore di corrente.

Elettrodo negativo e positivo sono collocati vicinissimi, entrambi a rivestire i due lati di un substrato che isola gli uni dagli altri, per minimizzare l’uso dei materiali inattivi nello spazio ridotto a disposizione, semplificare e ridurre componenti e costi della manifattura. Toyota in questo campo ha depositato da tempo brevetti, come questo che risale al 2011..

In questo tipo di cella sono fondamentali le proprietà meccaniche e la stabilità elettrochimica a ogni genere di voltaggio dei substrati che sui due lati devono ospitare materiali differenti con diverse reazioni chimiche sulle due facce in contemporanea. Toyota peraltro ha lasciato indovinare, dalla matrice inclusa nella presentazione, che il fattore-forma potrebbe sorprendere: infatti se le prossime celle saranno prismatiche, per fine decennio è indicata in modo più enigmatico una “nuova struttura”.

Pochissima soddisfazione alla curiosità invece per quanto riguarda le caratteristiche dell’elettrolita. Peraltro da tempo sappiamo che i giapponesi lavorano a testa bassa su materiali basati sui solfuri. Non solo, ma almeno dal 2011, a fare da bussola nella ricerca è stato il lavoro sui conduttori superionici.

Allora un gruppo di ricerca composto dal Professor Ryoji Kanno e dal collega Masaaki Hirayama del Tokyo Institue of Technology, Toyota Motor Corporation e l’High Energy Accelerator Research Organization aveva creato il primo conduttore superionico al litio Li10GeP2S12 (per brevità LGPS) in grado a temperatura ambiente, di condurre gli ioni di litio più velocemente allo stato solido che allo stato liquido.

Non solo, ma questo conduttore superionico al litio presentava una conduttività doppia rispetto a quelli esistenti nelle celle agli ioni di litio realizzate con elettroliti liquidi e una conduttività ionica che superava il solvente organico, l’elettrolita utilizzato nelle celle secondarie esistenti agli ioni di litio. Sebbene non ci siano indicazioni formali da Toyota al riguardo, la vera svolta tecnologica potrebbe avere riguardato proprio il perfezionamento definitivo di questo conduttore superionico.

La capacità di realizzare una produzione su scala riducendo i costi sarà la chiave per diffondere le batterie allo stato solido, che ora costano tra 60.000 yen e 350.000 yen (tra $430 e $2.500) per kWh, secondo la Japan Science and Technology Agency. Questo è da 4 a 25 volte il costo di 14.000 yen (circa $100) per kWh delle batterie agli ioni di litio secondo i parametri globali comuni.

Quando le case automobilistiche raggiungeranno le prime fasi di fattibilità per le batterie allo stato solido, “è molto probabile che saranno installate per una gamma limitata di modelli, come i veicoli di lusso”, ha commentato col Nikkei Hironori Kobayashi, capo ricercatore sull’energia elettrochimica presso l’Istituto Nazionale Giapponese di Scienza e Tecnologia Industriale Avanzata.

La casa automobilistica punta a far debuttare una nuova gamma di modelli dal 2026 che saranno migliori anche nella produzione: per questo da poche settimane Toyota ha istituito una nuova organizzazione chiamata “BEV Factory” che come già negli Anni ’60 e ’70 imparerà dai migliori del settore per superarli, come avvenuto allora coi rivali di Detroit…

Entro il 2030 la nuova infrastruttura dovrebbe produrre circa 1,7 milioni dei 3,5 milioni di BEV pianificati da Toyota. La fabbrica sarà molto diversa dall’attuale tradizionale e spariranno perfino i nastri trasportatori, in una linea “self-propelling” . Avete letto bene: se Elon Musk ha il suo Full Self-driving Autopilot, Toyota avrà una fabbrica “self-propelling”.

Questo perché i veicoli in costruzione grazie a digitale e elettrificazione si “muoveranno da soli”, cosa non del tutto sorprendente visto che da molto tempo ormai gli ingegneri e scienziati giapponesi lavorano agli shuttle privi di conducente E-Palette che si sono esibiti a lungo in pubblico durante gli ultimi Giochi Olimpici ospitati da Tokyo.

Toyota ha tuttavia deciso di ammettere di fato il primato di un’altra ottima idea Tesla per semplificare la linea di montaggio: farà infatti ricorso al cosiddetto “Giga Casting” in cui è stata battistrada la bresciana IDRA, per ridurre i componenti da assemblare e con essi i costi. La semplificazione riguarderà anche i powertrain visto che gli E-Axle di prossima generazione saranno più piccoli in modo significativo grazie alla collaborazione e allo sviluppo coi partner storici Aisin e Denso.

Questo non significa solo risparimiare peso: anche spazio, sia per chi sarà seduto dietro, ma anche la possibilità di migliorare l’aerodinamica posteriore. Nel mondo delle elettriche l’aerodinamica è un pilastro per l’efficienza.

Oggi l’elettrica più venduta al mondo, Tesla Model Y, dichiara un coefficiente aerodinamico di 0,23 mentre il primato di settore è della Lucid Air (0,197), ma grazie alla collaborazione con gli esperti di Mitsubishi Heavy Industries ora Toyota darà la caccia a valori da aerospaziale: a livello di 0,1__.

Con inverter che passeranno in massa ai chip Denso al carburo di silicio e le batterie agli ioni di litio di nuova generazione, Toyota intende raggiungere un’autonomia fino a 1.000 chilometri per i suoi nuovi BEV a partire dal 2026. Sono previste varianti di batteria con chimica NMC e LFP. Come ovvio i 1.000 chilometri sembrano applicarsi solo alle batterie con celle ad alte prestazioni basate su NMC (e in combinazione con i progressi in efficienza del veicolo, aerodinamica e riduzione del peso).

Soprattutto la batteria con chimica a base ferrosa dovrebbe essere buona ed economica anche nella considerazione di Toyota: infatti dovrebbe contribuire ad un aumento dell’autonomia del 20% abbinata a una riduzione dei costi del 40% rispetto alle celle che attualmente equipaggiano la prima generazione del modello al 100% elettrico BZ4X.