Buoni risultati dai laboratori Oak Ridge per il riciclo diretto degli anodi

Il gruppo di scienziati diretti da Ilias Belharouak ha messo a punto un metodo per il riciclo a basso costo e ancora minor impatto ambientale di grafite e rame provenienti dagli scarti di produzione delle Gigafactory di batterie

Nel recente passato abbiamo già avuto modo di sottolineare l’importanza della tecnologia del direct recycling nell’ambito di una autentica economia circolare della filiera delle batterie.

Infatti preservare la morfologia dei materiali attivi durante i processi cui sono sottoposti è determinante per riutilizzarli direttamente nella catena produttiva, cosa che è resa possibile dal riciclo diretto.

Tra chi per primo ha attirato la nostra attenzione sull’importanza di espandere il ricorso a questa soluzione il professor Stefano Passerini, il brillante scienziato italiano che proprio in questi giorni lascerà (dopo averlo diretto) il celebre Helmholtz Institute di Ulm per spostarsi a Roma, dove diventerà la punta di diamante della Sapienza nella ricerca sulla chimica.

Uno scienziato che proprio con Passerini in passato ha avuto occasione di collaborare (ad esempio sul Passaporto Internazionale delle Batterie) è Ilias Belharouak, responsabile in America della sezione di elettrificazione presso l’Oak Ridge National Laboratory.

Nei giorni scorsi proprio Belharouak scriveva: “noi dell’ORNL stiamo cercando di trovare soluzioni migliori, più pulite ed economiche per riciclare le batterie a fine vita e riutilizzare gli scarti della produzione”.

Infatti, insieme ai colleghi dell’Argonne National Laboratory di Chicago, si sono concentrati sullo scarto degli elettrodi che è particolarmente promettente perché oggi questa parte, che secondo l’efficienza dei produttori riguarda tra il 5% e il 30% del totale, ha il vantaggio di non essere passata per l’assemblaggio della cella: quindi, in particolare, non è venuta in contatto coi liquidi elettrolitici. In altre parole siamo davanti a un promettente esempio di riciclo diretto: in questo caso di anodi.

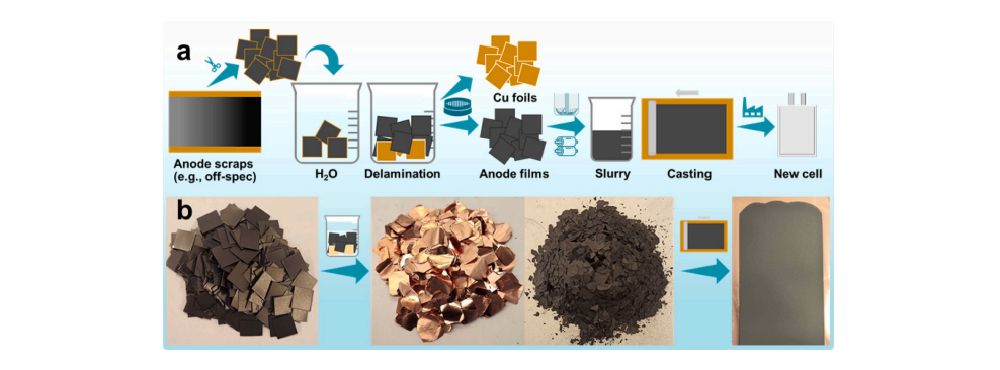

Come hanno scritto gli scienziati nel loro paper dal titolo “Direct recycling and remanufacturing of anode scraps”, apparso sul numero uscito il 5 dicembre della rivista Sustainable Materials and Technologies, questo comporta che lo scarto di elettrodo che si verifica nella fase iniziale della produzione si presta al riciclo diretto e al riuso in ulteriore produzione con vantaggi di costo e ambientali.

Se finora il riciclo si è concentrato soprattutto sui catodi per la presenza di metalli ad elevato costo nella filiera, come cobalto, nichel o manganese, gli anodi (che incidono in media per il 20% del costo di una cella) hanno ugualmente molto da offrire all’economia circolare.

La grafite che domina nella composizione dell’anodo è ormai inserita nella lista dei materiali critici in America e in Europa. Come ha sottolineato a più riprese la società di consulenza specializzata Benchmark Mineral Intelligence, a partire da aprile anche i prezzi della grafite utilizzata nelle batterie dei veicoli elettrici sono cresciuti e da allora il mercato di settore si è fatto spesso volatile.

Riuscire a sviluppare processi commerciali di riciclo per recuperarla fornendo grafite battery-grade pronta per nuovi anodi che non necessiti di ulteriori processi di purificazione e rielaborazione potrà rivelarsi un contributo essenziale alla catena della fornitura delle batterie.

Come ha scritto Belharouak nella sua pagina LinkedIn pochi giorni fa: “se gli scarti dell’elettrodo nella cella agli ioni di litio sono solo del 3%, i nostri processi risparmierebbero abbastanza catodo, grafite, alluminio e rame in ogni fabbrica da 1 GWh per produrre 30 nuovi veicoli elettrici. 30.000 veicoli elettrici possono essere reimmessi nella nostra economia ogni anno se dovessimo raggiungere la capacità di produzione di 1 TWh di celle litio-ione entro il 2030”.

Oggi i più diffusi processi di riciclo dell’anodo coinvolgono la dissoluzione dei leganti PVDF (fluoruro di polivinilidene) per separare la grafite dal collettore di corrente in rame facendo ricorso a solventi, inclusi quegli NMP e DMF, che non sono esattamente tra le sostanze più salubri con cui avere a che fare.

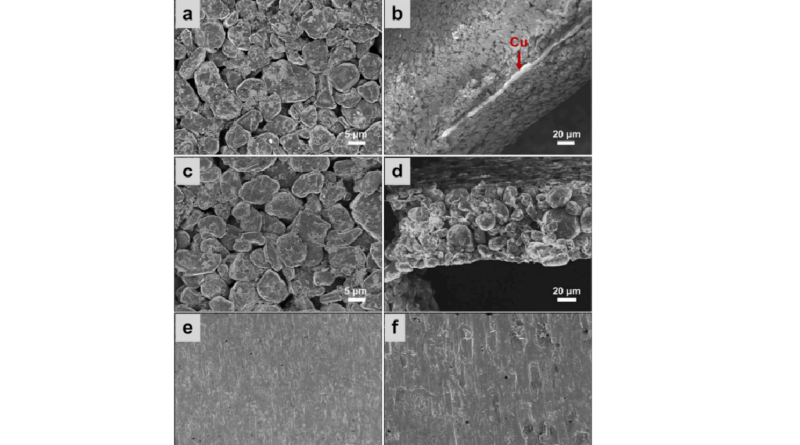

Il processo di riciclo diretto elaborato da Belharouak e colleghi fa a meno, e il risultato non modifica la morfologia del materiale attivo né quella del collettore di corrente, come hanno dimostrato analisi microscopiche (riprodotte nelle immagini di apertura) degli anodi.

La separazione basata sull’acqua messa alla prova dagli scienziati negli Stati Uniti è stata ispirata da metodi già generalmente usati per trasferire oggetti idrofobici come i fiocchi di grafene e i nanotubi di carbonio da sostrati quali vetro o rame.

La separazione, in acqua deionizzata e con gli scarti di elettrodo ritagliati in pezzi a partire da 1 cm2 rimescolati, avviene mediante intercalazione dell’acqua tra i due strati (rivestimento di grafite e rame) in cui la forza esercitata dall’acqua invade l’interfaccia idrofiliaca/idrofobica.

Con un angolo di contatto di 107,2° la superficie della grafite è idrofobica, mentre l’acqua bagna il collettore di corrente con un angolo di contatto di 53° e al lavoro sulla superficie idrofiliaca può così sollevare la pellicola di materiale idrofobico.

Alla fine lo studio ha accertato che il solo intervento dell’acqua è stato in grado di ripulire i collettori di corrente di rame dalla pellicola di grafite per avviare il rame al riciclo (il processo non provoca la sua corrosione) e recuperare il materiale attivo dell’elettrodo negativo per farne altro slurry pronto da rimettere in produzione.

Il lavoro degli scienziati di Oak Ridge e Argonne ha accertato che elevare la temperatura del processo a partire da quella ambiente contribuisce alla delaminazione degli scarti di anodo accelerando la penetrazione dell’acqua nell’interfaccia rivestimento/rame.

Sono serviti 4 minuti per rimuovere del tutto la pellicola di grafite dal rame a temperatura ambiente, ma meno di 1 minuto con la temperatura oltre i 60°. E appena 10″ quando gli scarti di elettrodi sono stati immersi in acqua bollente.