Perché la sostenibilità delle batterie è in mano al loro riciclo

Dal quadro normativo ai mercati delle materie prime, tutto concorre al boom dell’economia circolare: la concorrenza tra i metodi alternativi e integrati di pirometallurgia, idrometallurgia e direct recycling sarà di sprone

La crescita sempre più rapida della quota di veicoli elettrici rende di crescente attualità la ricerca di soluzioni efficaci per gestire le celle che li alimentano nel momento in cui la loro efficienza non sarà più adeguata alle richieste esigenti dell’uso veicolare.

A fare da sostanziale cuscinetto all’urgenza di una filiera di economia circolare che provveda al riciclo più efficiente e sostenibile delle batterie ci sono settori con esigenze meno complesse, come l’accumulo stazionario, che schiudono alle celle una fase di second life, potenzialmente altrettanto lunga di quella in auto.

Ad esempio è noto che il maggior operatore di ripetitori della rete cellulare cinese China Tower punta a sostituire quasi 2 milioni di batterie oggi al piombo con quasi 54 GWh di stoccaggio mediante celle agli ioni di litio provenienti nella maggior parte dei casi da uso veicolare.

Questo genere di opportunità peraltro non può rinviare all’infinito la gestione di quote rilevanti di celle che un giorno dovranno essere smaltite, mentre i materiali che contengono reinseriti in una filiera produttiva delle batterie, in alternativa alle risorse finite rappresentate dalle materie prime consegnate dall’industria estrattiva.

Si tratta di un passo fondamentale per rendere sempre più sostenibile il settore. Tuttavia per il momento non è ancora uniforme la stima degli esperti di economia circolare sulle quantità con cui sarà necessario e indispensabile misurarsi. In parte le stime sono differenti sulle opportunità del riutilizzo delle celle oggi presenti sui veicoli in opportunità second life, in parte perché alcuni si concentrano sul totale di celle da riciclare a fine vita, altri su quelle provenienti dal solo settore auto.

Ad esempio American Manganese, impresa canadese che lavora specificamente a tecnologie di riciclo idrometallurgiche, si aspetta nel 2030 2 milioni di tonnellate annue da gestire. Altri come la società di consulenza IHS Markit ne prevedono 3,5 milioni nel 2030 e un’altra società molto attiva nelle rinnovabili come BNEF poco meno di 1,5 milioni di tonnellate per lo stesso anno, specificando però che la cifra è relativa alle sole batterie dei veicoli elettrici. Nel complesso la media delle previsioni tra oggi e il 2030 è che potrebbero accumularsi 11 milioni di tonnellate di batterie di mezzi elettrici.

Secondo dati disponibili relativi al 2019 la media del riciclo delle batterie in Unione Europa e negli Stati Uniti era poco meno del 5%, mentre in altri paesi OCSE come l’Australia sfioravano il 3%. Quando il collega Mitch Jacoby in un articolo sul tema per C&EN ha chiesto a Linda L. Gaines (specialista di materiali e di valutazione del ciclo di vita delle batterie all’Argonne National Laboratory) perché, ha ricevuto in risposta un ventaglio di spiegazioni che comprendono complessità tecniche, barriere economiche, problemi di logistica e di norme.

Finora due temi nel campo delle batterie l’hanno fatta da padrone: la densità di energia, per risolvere una volta per tutte il problema dell’autonomia, e dall’altro la questione del costo, con l’obiettivo di scendere al di sotto della barriera dei $100/kWh. La facilità del riciclo dei materiali attivi (in una cella ci sono anche metalli come rame ed alluminio che fungono da collettori di corrente) non è stata una priorità. Finora. Poiché riciclare è stato complicato, vi si sono applicati relativamente in pochi.

E le scelte dei vari produttori globali hanno complicato le possibilità. Uno dei settori dove è di maggior successo è quello del piombo dalle batterie old style. E a rendere economico e competitivo il lavoro di smaltimento e rigenerazione è la semplicità ed uniformità dei prodotti. Nelle celle delle batterie dei veicoli succede il contrario.

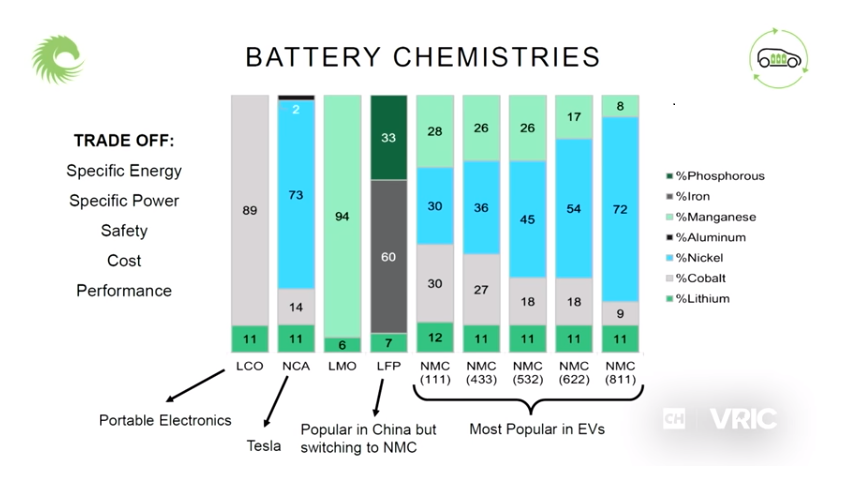

Quelle dell’elettronica di consumo hanno chimiche sostanzialmente diverse da quelle delle celle dei veicoli. Ma anche questo settore è estremamente frazionato: principalmente tra celle con catodi LFP (litio ferro fosfato), NCA (nichel cobalto alluminio) e NMC (nichel manganese cobalto). E all’interno di questi la più recente produzione contempla percentuali di nichel, cobalto e manganese estremamente variabili, col nichel che negli ultimi anni tende a farla sempre più da padrone.

E fin qui abbiamo parlato solo di contenuto delle celle, non dei fattori-forma: le Tesla montano celle cilindriche di vari formati, una Porsche Taycan o una Volkswagen ID3 celle pouch, mentre una BMW I3 celle prismatiche. Prima ancora di poter prendere in mano i materiali contenuti dentro alla cella, chi progetta un impianto dovrebbe essere in grado di smontarle, quelle benedette celle per passare ai pre-trattamenti che sono la regola prima del riciclo vero e proprio.

Nel panorama del riciclo di batterie si devono fare i conti coi due “incumbent” : i processi piro- ed idro-metallurgici

Un riciclo a cui pochi mesi fa ha dedicato un’approfondita analisi da leggere con grande attenzione un gruppo di autori dell’americano Oak Ridge National Laboratory e a cui hanno partecipato altri scienziati esperti di batterie come il premio Nobel M. Stanley Whittingham e l’italiano Stefano Passerini che dirige l’Helmholtz Institute di Ulm.

Il paper “Energy and environmental aspects in recycling lithium-ion batteries: Concept of Battery Identity Global Passport” traccia e valuta quelli che sono i problemi chiave attuali, alcuni dei quali sono già affiorati nelle righe precedenti e le strategie che possono far da sprone a un settore di recycling di successo.

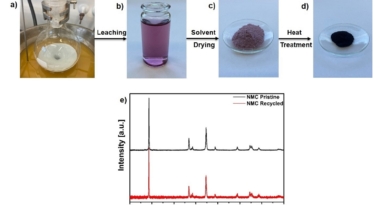

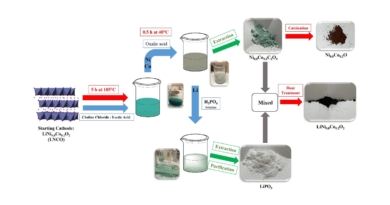

L’ultimo viaggio delle celle agli ioni di litio passa per tre possibili tipi di lavorazione: pirometallurgica, idrometallurgica o direct recycling. Finora nei casi di impianti di lavorazione già attivi hanno prevalso i primi due, in numerosi impianti in combinazione. Le misture ottenute dopo i processi ad alte temperature passano a trattamenti idrometallurgici che scompongono la struttura cristallina dei catodi e via lisciviazione ottengono alla fine solfato di nichel o di cobalto che sono avviati poi alla reimmissione nella catena dei materiali.

L’approccio finora dominante in impianti asiatici e nordamericani come quelli di Sumitomo-Sony, Accurec o Umicore sembra essere stato soprattutto quello di cooptare tecnologie metallurgiche e dell’industria mineraria adattandoli alle nuove necessità.

Come ci ha fatto notare il Professor Passerini, l’ultima fase che attende quelle celle agli ioni di litio che hanno reso possibile il boom dell’auto a zero emissioni locali come alternativa al bruciare combustibili fossili contiene un aspetto paradossale: “finora la tecnologia dominante nel riciclo delle batterie è stata quella pirometallurgica, basata sulle alte temperature, sul bruciarle, il che porta risultati nel recuperare alcuni metalli, ma sacrifica il metallo più leggero della tavola periodica, proprio il litio”.

La pirometallurgia, che alcuni operatori preferiscono anche per la possibilità di evitare il pre-trattamento bruciando direttamente il materiale e sacrificando componenti come litio e grafite come “carburante” che consente di ottenere leghe di metalli da estrarre poi con processi di idrometallurgia ha numerosi svantaggi.

Analogamente a quanto avviene nella siderurgia e nell’industria mineraria i costi di energia e di trattamento delle emissioni derivanti e dei materiali impiegati si fanno sentire nel bilancio dell’attività. La crescita dell’interesse per il riciclo porta a una crescita di annunci che puntano a ridimensionare i punti deboli del riciclo di celle per via pirometallurgica o idrometallurgica.

Il più noto è l’avvio dell’attività dell’americana Redwood Materials, dietro alla quale c’è J.B. Straubel (Elon Musk escluso, forse il singolo maggior artefice del successo Tesla grazie alla sua competenza nelle batterie), che ora si dedica all’economia circolare. Ma Straubel non è ancora stato generosissimo di dettagli sulla tecnologia della sua nuova società nel Nevada che ha già attirato i giapponesi di Panasonic.

Dettagli ne ha invece forniti una équipe dell’istituto svedese di ricerca sui metalli SWERIM che ha da poco pubblicato sul Journal of Power Sources i risultati dei primi esperimenti su un nuovo processo di trattamento delle celle agli ioni di litio in cui la fusione è completata senza produrre scorie e soprattutto ottenendo anche litio sotto forma di Li2CO3 o convertito in alogenuri di litio (LiF and LiCl), recuperabile dalle polveri di combustione del trattamento termico.

Se questo progresso nel campo della pirometallurgia lascia ben sperare per ulteriori scoperte che non sacrifichino troppi materiali nei processi di riciclo, nel campo dell’idrometallurgia promettono bene le ricerche di Kemetco Research, centro ricerche della canadese American Manganese.

Lo scorso ottobre aveva riferito di aver raggiunto una percentuale favorevole del 92% nell’estrazione di litio, nichel e cobalto da celle con catodi NCA (quelli preferiti Tesla). A questo tipo di riciclo ha fatto seguito nell’impianto-pilota il lavoro anche su celle NCM, LCO ed LMO. I responsabili della ricerca dell’azienda hanno appena pubblicato sul Journal of the Electrochemical Society un paper che fornisce dettagli sulle innovazioni che rendono i processi di lisciviazione brevettati a cui sono sottoposte le celle da riciclare più efficienti e sostenibili.

Poiché risultati così incoraggianti sono tuttavia ancora minoritari, questo lascia spazio alle possibilità di farsi largo alla terza alternativa a pirometallurgia e idrometallurgia: il direct recycling, che rispetto ai due processi oggi più diffusi offre la possibilità di evitare tappe ad alto dispendio di energia nel recupero dei materiali attivi, dei catodi in particolare.

Secondo quanto calcolato da J.B. Dunn e colleghi in un articolo apparso su Energy & Environmental Science, fare ricorso al direct recycling comporta poter tagliare le emissioni di gas clima-alteranti e di SOx dalle fasi della produzione dei materiali dei catodi rispettivamente dell’81-98% e tra il 72-100%, valori che potrebbero essere un asso nella manica determinante per produttori di batterie ed auto quando la futura valutazione dell’impatto dei veicoli elettrici includerà una prospettiva di Life Cycle Assessment, di valutazione del ciclo di vita completo.

Il nuovo che avanza nel riciclo di batterie: opportunità ed ostacoli per il “direct recycling”

Rispetto a processi che recuperano sali e leghe metalliche smontando i catodi grazie a temperature elevate o mediante soluzioni, il direct recycling punta a recuperare (e rigenerare in seconda battuta) i materiali attivi degli elettrodi senza mettere le mani nella loro morfologia ma anzi valorizzandola. Il materiale di un catodo NMC è stimato valere 10 volte i singoli materiali grezzi che lo costituiscono.

Finora la maggior parte dell’attenzione si è concentrata sui catodi perché, come si evince da un grafico nel paper sul recycling di Whittingham, Passerini e colleghi in una cella di tipo NMC 622 è oltre il 30% della massa e la parte rilevante del valore. Ma il Professor Passerini richiama l’attenzione su un aspetto che non è di dettaglio: “finora il recupero del materiale dell’anodo, la grafite, è stato trascurato dalla ricerca e dall’industria, che si sono orientate verso i processi più diffusi di recycling dei catodi delle batterie. C’è pertanto molto da fare in questo ambito”.

Il primo segnale positivo in questo ambito è arrivato nel 2018 dalla società transalpina Recupyl: in collaborazione col consorzio di ricerca spagnolo Cidetec e i tedeschi Helmholtz Institute Ulm e Politecnico di Karlsruhe ha sviluppato e brevettato processi idrometallurgici mirati a recuperare la grafite presente negli anodi di batterie con chimica LFP (litio-ferro-fosfato), che è la più popolare globalmente per gli autobus elettrici ed è tornata di attualità anche per le auto da quando è stata approvata da Tesla per i modelli a prezzo più abbordabile.

In un convegno del 2018 Recupyl ha presentato i risultati raggiunti, in grado di superare i futuri obiettivi europei ottenendo il 76% di materiali rigenerati in modo efficace dalle celle che sono state sottoposte agli esperimenti, nonché di confermare che elettrodi negativi realizzati facendo ricorso a grafite rigenerata da celle arrivate a fine vita sono in grado di assicurare prestazioni molto prossime a quelle dei corrispondenti anodi prodotti con grafite di fresca produzione.

Che il richiamo del direttore dell’Helmholtz Institute di Ulm non sia destinato a rimanere inascoltato lo ribadisce un articolo uscito sul Journal of Power Sources, la testata scientifica peer-reviewed che lo stesso Passerini dirige. Un gruppo di ricerca cinese del Politecnico di Shandong ha infatti proposto un nuovo processo che consentirà di riciclare anche il materiale degli anodi delle batterie agli ioni di litio, riutilizzandone la grafite.

Si tratta di un metodo elettrochimico che la separa dal collettore di corrente e consente di riutilizzarne anche la lamina di rame, mentre Cu2+ e Li+ presenti nell’elettrolita possono essere recuperati tramite precipitazione. Non è certo un dettaglio che circa il 95% della grafite presente nell’anodo abbia potuto essere riutilizzato.

La corsa alla ricerca per il futuro a medio e lungo termine degli anodi fa balenare spesso l’immagine di una “carota” fatta di elettrodi negativi dominati dal silicio o in litio metallico; ma nella realtà è invece prevalente il “bastone” della grafite.

Le materie prime indispensabili alle batterie di cui più spesso si sente parlare con preoccupazione per la filiera sono abitualmente il cobalto ed il litio. Ma l’anodo in grafite è 20% della massa di una cella ed è il secondo componente per costo: esperti di materie prime come Andrew Miller di Benchmark Mineral Intelligence non hanno mancato in webinar e convegni degli ultimi mesi di sottolineare come già a partire dal 2028 l’offerta di grafite possa faticare a tener dietro alla crescente domanda.

L’allineamento di ricerca e manifattura per risolvere i possibili colli di bottiglia futuri è un segnale positivo, ma non è l’unico incoraggiante. Perché il Professor Passerini e i suoi collaboratori non si accontentano: “c’è ancora molto da fare non solo nei processi della fase finale di vita delle batterie ma in quella a monte: a partire dalla progettazione delle celle. All’Helmholtz Institute da tempo abbiamo iniziato a lavorare anche in questa direzione: per creare batterie realizzate in modo tale da agevolare il direct recycling una volta arrivate alla fine della loro vita utile”.

Un buon esempio possono essere le ricerche su componenti delle celle come i leganti. L’uso industriale prevalente di leganti tra elettrodo positivo e collettore di corrente oggi fa ricorso al PVdF (polyvinylidene difluoride) che non solo è tossico e quindi in caso di processo di pirometallurgia richiede cautele nel gestire i fumi, ma nella fase di smontaggio e separazione delle celle scoraggia il direct recycling. Nel recente passato studi hanno portato verso materiali più verdi come SBR (styrene bytadiene rubber) e CMC (carboxymethyl cellulose), quest’ultima diffusa anche nell’industria alimentare e già entrata nella produzione corrente di elettrodi negativi.

Ma all’Helmholtz si sono dedicati a cercare alternative di biopolimeri ancora più green come leganti per celle prive di cobalto con catodi dalla chimica LNMO (che è quella privilegiata dal gruppo SVolt, uno spin-off del gruppo auto cinese Great Wall Motors che aprirà presto una fabbrica di celle per auto in Germania, nella Saarland).

Promettenti leganti solubili in acqua per i catodi LNMO sono apparsi la gomma di Guar, un polisaccaride ottenuto da piante comuni nella penisola indiana e utilizzate anche nell’alimentazione. I ricercatori però hanno tenuto presente anche il fattore della competizione possibile ed evitabile tra usi della manifattura ed usi alimentari, emersi nel settore dei bio-carburanti, perciò ad Ulm hanno continuato a cercare alternative.

Così è stata studiata la compatibilità coi catodi delle celle LNMO di un altro polimero biodegradabile: il chitosano derivato tramite deacetilazione dalla chitina. Si tratta di un materiale estratto dagli scarti dei gusci dei crostacei, che risulta essere il secondo polimero naturale più abbondante dopo la cellulosa e non ha quindi controindicazione di potenziale concorrenza con l’alimentazione umana.

Questo genere di studi in cui l’Helmholtz Institute ed altri centri ricerche avanzati stanno procedendo, sono un supporto alla diffusione di celle che nascono con ogni dettaglio della progettazione messo in campo per evitare effetti collaterali indesiderati anche a distanza di anni, quali possono essere quelli di un componente minore come un legante in PVdF, i cui effetti non sono tuttavia minori al momento di smontarlo o bruciarlo.

Questo tipo di considerazioni possono avere un effetto cumulativo molto rilevante per un mercato del riciclo delle batterie che potrebbe valere oltre $12 miliardi nel 2025 e poco più di $18 miliardi nel 2030, con un tasso di crescita nella seconda metà della decade dell’8,2% dagli $1,2 dell’anno 2019.

Le società di consulenza si stanno già armando di numeri e modelli per capire quali siano le opportunità future. Secondo le previsioni di IHS Markit nel 2030 gli sforzi di riciclare materie prime porteranno a soddisfare un 15% della domanda di litio, a un 7,5% del nichel e al 43% del cobalto che sarà utilizzato nelle future celle.

La crescita è già accompagnata dalla creazione di consorzi di ricerca coi quali può interagire chi cerca svolte tecnologiche ed efficienza chi opera nel settore: negli Stati Uniti è stato avviato il programma ReCell, nel Regno Unito ReLiB e nell’Unione Europea ReLieVe, sforzi misti di pubblico e privato. E a fine 2020 è nato anche Reneos, che coinvolge cinque partner di altrettanti paesi europei tra cui l’italiana Cobat che nello Stivale si occupa e preoccupa di gestione del fine vita di pneumatici, apparecchiature elettriche ed elettroniche e ovviamente batterie.

L’interesse crescente per l’economia circolare può fare pensare a una eventualità di un boom, perfino, per il recupero dei materiali, in alternativa ai processi a filiera lunga e talvolta instabile dell’industria estrattiva tradizionale. A maggior ragione se si pensa che dalla fine dell’estate scorsa ci sono i primi segnali di risveglio del prossimo super-ciclo delle materie prime.

Per chi inizia a creare una realtà industriale nel mondo dell’economia circolare la cosa può essere sia una benedizione che una sciagura, se si pensa ai precedenti di cui tengono traccia le cronache del settore petrolifero. In particolare l’ultimo decennio è stato un’era di montagne russe tra prezzi alti che hanno richiamato investimenti lanciando il boom dello shale oil e crolli e fallimenti quando la sovrapproduzione ha tagliato le gambe a chi si era inserito abbagliato dal momento di boom.

Nel caso del recycling c’è tuttavia una differenza sostanziale. I prezzi di litio, cobalto, nichel, potranno essere soggetti a sovracapacità o eccesso di domanda, ma i protagonisti che saranno sul mercato con i metodi più efficienti e più sostenibili già ora sanno di poter contare su una componente normativa che mancava ai più avventurosi imprenditori corsi a trivellare il Permian Basin o il North Dakota.

Nel futuro delle batterie l’Unione Europea ha già avviato la definizione di misure (il nuovo inquilino della Casa Bianca probabilmente le introdurrà a sua volta) per assicurarsi che la filiera sia la più corta possibile e che l’economia circolare sia presente a 360° nella produzione di celle nate nel Vecchio Continente, si ritiene anche inserendo percentuali minime di materiali attivi riciclati.

La proposta, che prevederà ratei di recupero minimi per cobalto, nichel, litio e rame, metterà anche una soglia di supporto minimo alle quote di nichel o litio riciclato nelle celle dei veicoli a partire dal 2030. Sarà una garanzia di stabilità per le imprese attive o che stanno avviando attività. Potrà limitarne forse utili vertiginosi ed improvvisi, ma sarà anche un aiuto a contenere l’entità dei momenti negativi.