Con CATL e BYD il «cell-to-pack» arriva su camion e autobus elettrici

I grandi rivali cinesi della produzione globale di batterie alla fiera specializzata di Hannover puntano su novità strutturali rese possibili dalla tecnologia cell-to-pack, piuttosto che su nuove chimiche

Come se non bastassero le novità nel settore dei veicoli passeggeri, CATL prepara innovazione anche per i mezzi pesanti, e alla fiera tedesca specializzata in corso ad Hannover fino al prossimo 25 settembre presenta una nuova tecnologia di batterie chiamata MTB (Module to Bracket) rivolta proprio ai camion elettrici.

La tecnologia MTB si può considerare il corrispettivo della nuova generazione di batteria LFP per veicoli passeggeri Qilin (anche detta Kirin) ed integra le celle direttamente nel telaio del veicolo il che, secondo CATL, consente un miglioramento del 40% del rapporto volumetrico cell-to-pack e una riduzione del 10% del peso grazie al progresso corrispondente nel rapporto GCTP, ovvero cell-to-pack gravimetrico.

Analogamente alla batteria Qilin presentata da CATL lo scorso giugno, il gruppo cinese preferisce puntare sulle doti di innovazione connaturate alla struttura della batteria piuttosto che alla chimica della batteria che resta con catodi a base ferrosa, sebbene a fine anno o inizio 2023 sarà inserito nel mix di materie prime anche il manganese.

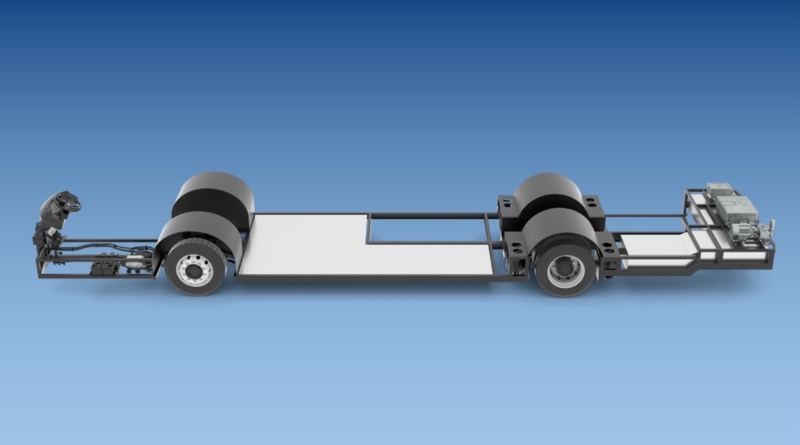

L’approccio cell-to-pack del veicolo passeggeri nel caso della batteria per camion questo diventa un concetto da modulo a staffa. Installando i moduli direttamente nel telaio del camion, quest’ultima soluzione non solo dovrebbe aumentare l’utilizzo del sistema e ridurre il peso, ma anche abbassare il baricentro del veicolo del 21%.

CATL afferma che i pacchi batteria con tecnologia MTB potrebbero raggiungere densità di energia di 170 Wh/kg o 305 Wh/l, avere una durata di dieci anni o 10.000 cicli e supportare capacità da 140 a 600 kWh. L’azienda specifica anche un intervallo operativo compreso tra le temperature di -35 e 65 gradi.

Per il settore degli autobus elettrici CATL punta sulla quarta generazione di batterie LFP col 7% di densità di energia gravimetrica in più, che arriva a 175 Wh/kg, e il 22% in densità volumetrica per migliorare lo spazio di utilizzo del veicolo come detto del 40%.

A differenza della batteria cell-to-pack, che sarà utilizzata nella produzione in serie per la prima volta dal gruppo Geely nella Zeekr 009 a partire dal 2023, CATL per la tecnologia MTB rivolta ai camion apre a un sistema di sostituzione rapida della batteria che non ha ancora convinto invece BYD. Il gigante cinese della produzione di batterie si sforza di evidenziare che questa soluzione è adatta per l’elettrificazione di camion e macchine edili in grado di ospitare batterie intercambiabili.

La società afferma che i nuovi pacchi utilizzano la tecnologia di raffreddamento ad acqua che funziona in modo più efficiente per la dissipazione del calore, che a sua volta fornisce una soluzione migliore per l’elettrificazione dei veicoli pesanti a batteria con batterie abilitate per lo scambio. La tecnologia sarà ora testata in un progetto di scambio rapido di batterie del partner Qiyuan Core Power, affiliata di uno dei cinque maggiori gruppi di generazione di energia della Cina.

All’IAA Transportation BYD ha svelato la sua piattaforma Blade Battery adattata all’uso negli autobus elettrici. Il design salvaspazio della batteria BYD che applica la tecnologia CTP (Cell-to-Pack) è progettato per consentire una maggiore capacità della batteria riducendo al contempo il peso del veicolo, analogamente a quello della rivale CATL.

In particolare, BYD stima il miglioramento dei requisiti di spazio delle batterie al 50%. Il concetto di batteria fa parte di un’intera piattaforma per gli autobus, settore grazie al quale si è affermata in Occidente molto prima che con le auto elettriche, che BYD descrive nel comunicato stampa come principale motivo di richiamo del proprio stand nel centro espositivo di Hannover.

I cinesi non hanno però ancora fornito dati tecnici precisi: e in particolare BYD non fornisce informazioni sulle dimensioni e peso della batteria. Si dice che la piattaforma Blade Ebus di BYD sia particolarmente flessibile e che migliori la rigidità rispetto alle strutture tradizionali con la tecnologia CTP della Blade Battery che contiene le celle che fanno affidamento sulla chimica del catodo LFP.

Nel rendering pubblicato tuttavia è chiaro che i pacchi batterie sono posizionati nel sottoscocca dell’autobus, sia tra gli assi che nella parte posteriore di questa nuova piattaforma. Negli autobus oggi più comuni, che sono disponibili con piattaforme alternative diesel o con trazione elettrica, le batterie sono invece state solitamente posizionate sul tetto del veicolo.

Anche BYD aveva fatto proprio questo con le precedenti generazioni della sua gamma autobus e il nuovo autobus elettrico da 12 metri portato alla fiera tedesca insieme ai nuovi camion elettrici ETM6 (7,5 tonnellate) ed ETH8 (19 tonnellate) è infatti ancora basato sul vecchio schema di batteria sul tetto, con capacità fino a 422 kWh per autonomia massima fino a 450 chilometri.