Posata la prima pietra a Salzgitter, “cuore” della divisione VW delle batterie PowerCo

La prima delle sei Gigafactory di batterie con capacità di 40 GWh annui del gruppo di Wolfsburg aprirà nel 2025, per portare in casa una produzione dal valore determinante nell’auto del 21° secolo

Dai piani alla posa della prima pietra: è quello che è avvenuto oggi per la prima fabbrica di batterie nello stabilimento Volkswagen Group Components a Salzgitter.

Scelta come quartier generale delle batterie del gruppo fin dal 2019, per questa fabbrica già l’anno dopo, la capacità iniziale prevista di 16 GWh era stata aumentata a 24 GWh. Le sei Gigafactory del gruppo saranno invece da 40 GWh ciascuna.

Dal 2025, questa fabbrica produrrà per prima la cella standard o unificata Volkswagen per la nuova divisione “PowerCo”, che sarà installata nei pianali dei modelli dai maggiori volumi di vendite.

Si è scomodato anche il cancelliere Olaf Scholz e il primo ministro della Bassa Sassonia Stephan Weil per la posa simbolica della prima pietra, col CEO Herbert Diess a far gli onori di casa, in compagnia del presidente del Consiglio di Sorveglianza Hans-Dieter Pötsch, del Chief Technology Officer Thomas Schmall e del CEO della nuova società PowerCo, Frank Blome.

La sede centrale di PowerCo (una SE, società di diritto europeo) in cui anche gli investitori esterni potranno partecipare alla produzione di batterie Volkswagen, sarà situata direttamente accanto alla fabbrica di batterie di Salzgitter.

Diess coi suoi ospiti compiaciuti ha sottolineato che oltre al software, sarà la batteria a diventare il driver di grande valore nell’auto e per questo, al contrario di altri celebri manager auto prima di lui, ha voluto che il gruppo di Wolfsburg le producesse direttamente, oltre a comprarle.

Il Padiglione 3 produrrà la cella standard dal 2025 su un’area che ospiterebbe 30 campi da calcio, ed è solo una parte del futuro sito di batterie a Salzgitter. Lo stabilimento, inaugurato nel 1970, ospita il “Global Battery Hub” del gruppo: dove svilupperà, testerà, produrrà e riciclerà le batterie. Inoltre anche un’accademia di batterie e un parco fornitori si troveranno lì. In totale, PowerCo e i suoi partner investiranno €20 miliardi entro il 2030.

Salzgitter svilupperà la cella standard centralmente per il gruppo, per poi portarla alle altre cinque Gigafactory di batterie che saranno costruite in Europa.

La fabbrica di celle in Bassa Sassonia servirà da modello per le altre sedi come quella di Sagunto, in Spagna, che dovrebbe entrare in funzione già nel 2026, un anno dopo Salzgitter: entro la fine del decennio, un’altra fabbrica da 40 GWh seguirà ogni anno. Dopo l’espansione in Europa, PowerCo progetta ulteriori fabbriche di batterie in altri continenti.

Anche la fabbrica sarà standardizzata, non solo la cella: ovvero edifici, impianti di produzione e infrastrutture come IT e logistica, hanno lo scopo di consentire in primo luogo una rapida scalabilità.

Dal progetto di una fabbrica all’inizio della produzione, dovrebbero essere necessari 18 mesi, invece di 36, afferma il CEO di PowerCo Frank Blome, l’uomo decisivo per le batterie di Wolfsburg.

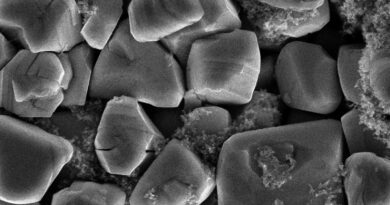

Che PowerCo possa costruire le fabbriche di batterie secondo lo stesso modello di Salzgitter è dovuto alla tanto citata cella standard. Si tratta di una cella prismatica della batteria che verrà utilizzata nell’80% della gamma di veicoli elettrici del gruppo in futuro. Che si tratti di piccole auto, berline premium o furgoni elettrici per le piccole aziende: le dimensioni esterne delle celle della batteria sono le stesse in tutti i veicoli.

Inoltre sia catodi NMC che LFP possono trovare spazio nell’alloggiamento della cellula prismatica. Da questo mix di flessibilità e standardizzazione, Blome e gli altri manager si aspettano grandi vantaggi. Ad esempio, gli impianti di produzione in tutte le fabbriche saranno gli stessi, quindi i materiali degli elettrodi vengono tagliati negli stessi pezzi e assemblati nelle stesse pile prima di entrare nell’alloggiamento, sia a Salzgitter, in Svezia o in Spagna. I primi impianti saranno installati a Salzgitter già nel secondo trimestre del 2023.

La flessibilità tra catodi NMC e LFP, ma anche diverse miscele di materiali all’interno della tecnologia NMC, dovrebbe consentire di costruire le celle giuste per le diverse classi di veicoli e le loro esigenze. A volte con un alto contenuto di nichel, a volte con più manganese oppure con la chimica a base ferrosa, più economica.

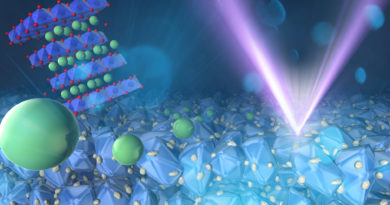

Con alcuni aggiustamenti, sarà anche possibile costruire celle a stato solido nelle sei fabbriche, in futuro. Tuttavia, l’esperto di batterie Blome non vuole specificare quando esattamente questo potrà avvenire: il prossimo grande passo è opera dei risultati del rapporto col partner QuantumScape.

PowerCo non solo sviluppa e costruisce le celle, ma è anche responsabile della “integrazione verticale” (cioè l’approvvigionamento di materie prime) e Volkswagen spera di raggiungere la velocità necessaria per garantire l’approvvigionamento delle celle per la domanda in costante crescita. In futuro, la catena di processo dei precursori sarà localizzata nelle rispettive sedi di fabbrica al fine di ridurre la dipendenza dall’Asia per gli importanti precursori.

Ciò significa anche che l’approvvigionamento di materie prime delle celle spetterà al direttore acquisti di PowerCo, Jörg Teichmann e non all’approvvigionamento del gruppo Volkswagen Murat Aksel. Tuttavia, come sottolinea Schmall, è qui che risiede la responsabilità dell’acquisto di celle complete da altri fornitori come LG Energy Solution, anche ai sensi della legge antitrust.

Al contrario di altri gruppi, tra cui Stellantis, Volkswagen non ha utilizzato alcun finanziamento statale per la fabbrica di batterie a Salzgitter. Schmall oggi ha detto che la decisione è stata presa principalmente per motivi di velocità: i requisiti del finanziamento IPCEI (i cosiddetti “airbus delle batterie”) avrebbero rallentato il progetto. Ma le altre fabbriche, a cominciare da quella spagnola, riceveranno un sostegno statale, in parte per la costruzione diretta, in parte per la ricerca di terreni o la formazione dei dipendenti.

Le fabbriche di batterie devono essere gestite esclusivamente con elettricità verde. Volkswagen ha installato un grande impianto fotovoltaico a Salzgitter e sono in fase di pianificazione anche progetti con fornitori di energia nell’area circostante al fine di garantire la fornitura locale di elettricità verde. Simile ai prodotti preliminari, questo deve essere implementato anche nelle altre sedi.

Secondo Schmall, il gruppo annuncierà nei prossimi mesi dove di preciso saranno costruite le tre fabbriche di celle non dovulgate (oltre a Salzgitter, Sagunto e Skelleftea con Northvolt). Una fabbrica sarà costruita nell’Europa dell’Est, mentre non sappiamo proprio nulla ancora sugli impianti 5 e 6. Ci sono alcuni siti preferiti adesso, secondo Schmall.

Ma PowerCo non smetterà di continuare a implementare la fornitura di celle al di fuori del gruppo. Nella prima fase, entrando nel mercato dei sistemi di stoccaggio su larga scala in tempi relativamente brevi, ma nella seconda fase, fornendo anche case auto che sono già partner della piattaforma elettrica MEB. Non viene nominata, ma sappiamo che si tratta di Ford, con la produzione di modelli MEB a Colonia.

Prima che Scholz e Diess posassero la simbolica prima pietra per la “Salzgiga”, il primo ministro della Bassa Sassonia Stephan Weil aveva ricordato che durante una visita a Salzgitter nel 2019, aveva visto soprattutto interrogarsi su cosa ne sarebbe stato dei posti di lavoro nella produzione di motori a combustione e trasmissioni in tempi di cambiamenti climatici. Poco prima, nel 2016, l’allora CEO Matthias Müller) alla domanda sulla produzione diretta di celle aveva detto: “non facciamo tali sciocchezze!”.

Daniela Cavallo, presidente del consiglio di fabbrica ha replicato che la trasformazione verso l’elettro-mobilità può benissimo portare buoni, buoni posti di lavoro e posti di lavoro sicuri. Salzgitter non dovrebbe diventare solo un modello per l’implementazione tecnica delle fabbriche di batterie, ma anche per garantire l’occupazione. E riguardo alla posizione del precedente amministratore delegato: “sono contenta che non avesse ragione”.