Il Battery Day Tesla? Come un «open day» al Politecnico

Musk e i suoi ingegneri per le prossime auto elettriche “piccole” e per i camion avranno bisogno di ogni possibile idea per tenere bassi i costi ed alta l’energia: ecco come

La giornata di ieri ha dato molto da scrivere e commentare agli organi di stampa riguardo ai piani futuri di Tesla. L’attesa e la curiosità sono arrivate ad indurre l’agenzia di stampa internazionale Reuters a compilare un abecedario dei termini che gli interessati all’argomento avrebbero potuto incontrare seguendo la call in diretta.

Il Battery day, per la parte più specificamente attinente alle batterie, è stato di notevole interesse tecnico: una giornata in cui gli argomenti erano molto più attraenti per ingegneri che per finanzieri. Le reazioni di queste ore lasciano credere che abbiano incuriosito e soddisfatto molto più gli addetti ai lavori dell’industria e dell’accademia che gli spettatori più rumorosi e visibili: ovvero analisti, speculatori, super-fan di Elon Musk.

Numerosi sono stati quelli che hanno rilevato l’assenza dallo show di Fremont di due notizie date per scontate: la batteria da un milione di miglia e un traguardo per il futuro costo delle celle. Nel caso delle batterie dalla vita sempre più lunga questo sta diventando uno spazio affollato, visto che la cinese CATL ha in mente traguardi anche più ambiziosi.

Invece in un quadro in cui la notizia principale è stata che Tesla vuole una vettura compelling e soprattutto affordable da $25.000 nei prossimi tre anni e considerato che il maggior fattore nel suo prezzo finale sarà ancora il costo della batteria, riteniamo che dettagli minuziosi sul contenimento dei costi (specialmente $/kWh) non sarebbero stati di troppo.

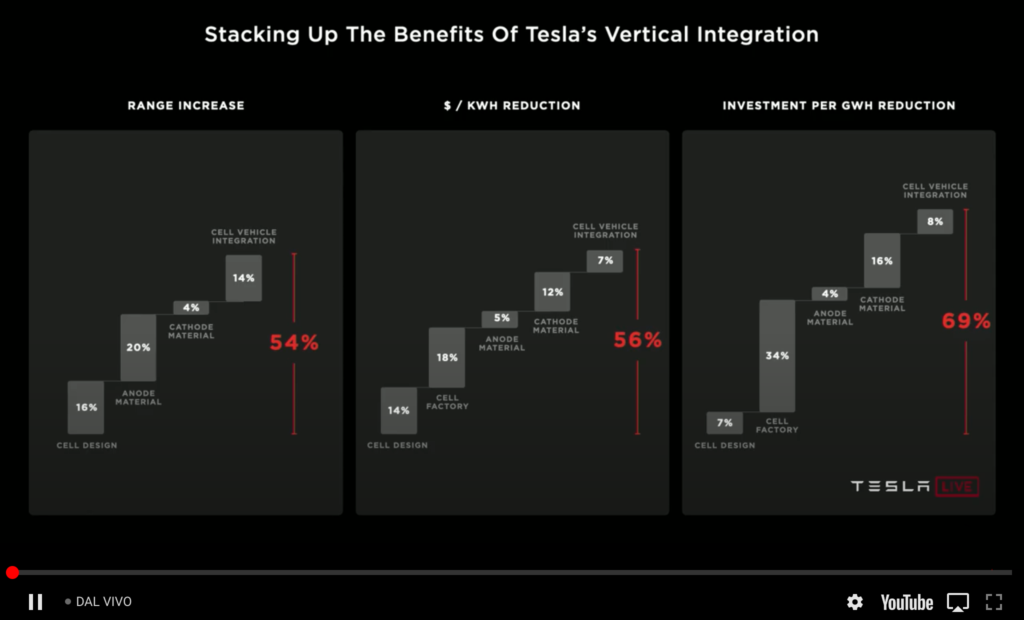

È peraltro corretto osservare che se Musk ed il chief technology officer Drew Baglino non hanno fornito un numero esatto né un vero benchmark da considerare come l’obiettivo da raggiungere sui costi della cella per kWh, hanno però srotolato un elenco di notizie e piani suddivisi in cinque categorie (più una non inclusa in elenco ma altrettanto importante: quella delle materie prime) che contribuiranno a dimezzare i costi attuali.

L’importo della riduzione dei costi previsto sarà del 56%: purtroppo non è di pubblico dominio il costo industriale attuale al kWh che Musk affronta per mettere energia nelle sue auto, quindi non potremo fare per nostro conto il calcolo di quello che sarà l’obiettivo futuro espresso in $/kWh.

Peraltro sono state numerose le anticipazioni di novità che dovranno supportare la crescita esponenziale della presenza Tesla nella produzione di celle, fin qui realizzata in coabitazione con Panasonic, CATL ed LG Chem, per arrivare nel 2030 a produrre 3.000 GWh (o per brevità 3 Terawatt-ora): 85 volte la capacità delle celle che escono oggi dalla Gigafactory del Nevada.

Dalla nuova generazione Musk si aspetta che abbiano cinque volte l’energia, sei volte la potenza e il 16% di autonomia in più. Il design delle celle, il form factor è quello che più facilmente si può recepire nelle differenze anche visuali e dovrà contribuire per il 14% alla riduzione dei costi.

Nel corso del tempo senza mai abbandonare le celle cilindriche Tesla si è orientata verso dimensioni sempre maggiori: il formato iniziale 18650 delle Model S e Model X è salito a 2170 per Model 3 ed Y. Adesso si passerà alle ancora più grandi 4680 (n.b. i primi due numeri sono il diametro, gli altri due l’altezza).

Con le celle cilindriche 4680 Tesla insegue una manifattura più semplice, meno parti interne, una riduzione di cinque volte del cammino che l’energia fa al suo interno. Interno che sarà adeguato a facilitare il raffreddamento specie durante le ricariche, fattore che finora ha dissuaso la concorrenza dal realizzare celle cilindriche grandi come lattine di birra.

Queste celle che finiranno nei camion e pickup, saranno celle tabless, portando in produzione un brevetto depositato da Tesla nella scorsa primavera. Oggi le celle sono provviste di una linguetta (tab) saldata ai collettori di corrente, uno per elettrodo, che viene connessa in parallelo (ad es. se occorre una capacità di 200 Ah e ogni cella è da 2,5 Ah si mettono in parallelo 80 celle collegandole con altrettante saldature).

Al posto delle linguette le celle Tesla avranno un reticolo di lamine che contribuiranno a ad aumentare la densità di energia senza peggiorare il raffreddamento. Con il formato 4680 la casa americana si aspetta una autonomia migliorata almeno del 16% e la possibilità di ricaricarle più rapidamente senza correre rischi.

Il processo che ha portato alle celle tabless può sembrare un dettaglio minimale, ma sarebbe in effetti un significativo passo avanti dal punto di vista industriale se si pensa al tempo risparmiato coi componenti non più presenti e alla mole di materiali e macchinari non più necessari.

Questa soluzione nel design della cella si rifletterà nella semplificazione della fabbrica che deve portare a un incremento di produzione che si avvicini alla Gigafactory automatizzata cui Musk ha sempre puntato, coi robot che lavorano a ritmi che l’occhio umano non riesce a seguire. Il che a posteriori potrebbe spiegare perché il piano per la nuova generazione di batterie sia stato battezzato Roadrunner, come lo struzzo dei cartoni animati.

Su questa strada ridurre i componenti sarà una semplificazione, e se l’eliminazione delle linguette è un primo passo verso l’agilità, molto più ambizioso sarà il programma di usare la tecnologia Maxwell, una startup acquisita da Tesla che è protagonista di progressi sostanziali nel dry coating, ovvero nel rivestire elettrodi a secco, senza la necessità di solventi.

L’innovazione comporterà anche fisicamente fabbriche con linee più brevi, con l’eliminazione dei liquidi da alcune fasi del processo produttivo delle celle che trasformeranno direttamente polveri in pellicole. Tra dry coating, celle tabless e miglioramento della produttività nelle fabbriche Tesla conta su un taglio dei costi da questo settore del 18%, il maggiore di tutti i cinque fattori.

Inferiore al confronto ma comunque rilevante il 5% di taglio ai costi proveniente dal miglioramento degli anodi delle nuove celle. Tesla era attesa al varco con annunci sull’uso di nano-materiali in silicio, dopo che nella stessa zona della fabbrica di Fremont si era insediata anche Amprius Technologies, ma non di nanowire, né tanto meno di componenti vetrosi o di miscele grafite/silicio hanno parlato Musk e Baglino.

Invece a sorpresa hanno rivelato di lavorare ad anodi in cui la comune grafite sarà associata a silicio grezzo metallurgico che, presente in una percentuale vicina al 10% servirà da additivo (al posto del SiOx già comune oggi) per stabilizzare con rivestimenti polimerici le superfici.

In altri termini, mentre ci sono al lavoro startup che puntano ad anodi al 100% composti di silicio, come noto in grado di ospitare nove volte più litio della grafite, Tesla sembra convinta della bontà di una scelta che le costerà appena un decimo ($1,2/kWh) di una miscela grafite/silicio.

I catodi contribuiranno secondo la tabella di marcia Tesla a una riduzione dei costi del 12%. Due sono gli aspetti che Musk ha trattato ieri: quello che ha sorpreso di più è che la casa americana aprirà una sua manifattura di questi elettrodi, andando ulteriormente verso l’integrazione verticale e anche contribuendo a migliorare la supply chain abbreviandola.

Oggi un chilo di materiale che finisce nei catodi percorre quasi 30.000 chilometri che con una fabbrica in America, ancora da localizzare, scenderanno a 5.000, migliorando al contempo anche la futura impronta-carbonio delle Tesla in ambito LCA (ciclo di vita completo).

Le lavorazioni dei catodi cambieranno, sia nel ciclo che nella chimica. Il processo tradizionale che comporta un gran uso iniziale di acqua, acido solforico e solfati sarà snellito con gran risparmi di quei materiali ma anche di scarti che oggi vanno recuperati e smaltiti.

E parlando di materiali, Musk ha confermato l’ulteriore allontanamento dal cobalto, con una suddivisione della chimica dell’elettrodo che punterà sulle LFP dove si cerca lunga vita utile, nickel e manganese sulle auto che cercheranno grandi autonomie, e soluzioni nickel-rich dove la massa conta, come su Semi e Cybertruck.

L’integrazione delle celle infine conterà per un taglio dei costi del 7%: Tesla ha confermato che seguirà i maggiori gruppi cinesi sulla strada del cell-to-pack, ovvero vorrà rimuovere i moduli dai pacchi batterie per integrarli direttamente nei pianali.

Da notare che in Cina chi sta adottando questo concetto di solito predilige la sicura chimica LFP piuttosto che la meno facilmente controllabile nickel-rich. In Asia alcuni costruttori passati a catodi nickel-rich NCM 811 di fronte a casi di incendi di auto stanno riconsiderando la scelta.

Montare questo genere di celle in pacchi batterie privi di moduli appare possibile ma richiede un controllo della stabilità che forse non è ancora così scontato. Del resto lo stesso Musk anche con un tweet aveva avvisato che la nuova generazione di batterie non sarà sulle strade domani o dopodomani.

Important note about Tesla Battery Day unveil tomorrow. This affects long-term production, especially Semi, Cybertruck & Roadster, but what we announce will not reach serious high-volume production until 2022.— Elon Musk (@elonmusk) September 21, 2020

L’ultimo fattore che contribuirà alle future generazioni di batterie come già accennato è quello delle materie prime. Nessuna perplessità ha creato la convinta sterzata Tesla verso l’economia circolare con l’intenzione dichiarata di agire in proprio per recuperare man mano le celle arriveranno a fine carriera il 100% delle materie prime impiegate.

Se l’addio al cobalto è un vecchio pallino di Musk e quella di ieri è stata una conferma più che una notizia, è stata invece una notizia a sorpresa l’interesse Tesla per il litio del Nevada. Il numero uno di Palo Alto di volta in volta si è soffermato sull’importanza delle materie prime, recentemente sul nickel.

Ma l’intenzione di lavorare al litio dello stato in cui sorge la Gigafactory di Spark, è stata una sorpresa. Soprattutto perché l’intenzione è ottenerlo da clay, per noi argilla, una parola con cui gli americani designano pure la terra rossa su cui i tennisti si affrontano nei tornei primaverili di Roma, Roland Garros, Montecarlo.

Musk si è assicurato una fornitura di clay che diventerà litio grazie ad un processo di estrazione salina privo di acidi, che secondo le aspettative dovrebbe ridurre del 33% i costi del litio che oggi va a finire nelle celle delle Tesla.

Questo progetto, insieme a quello relativo agli anodi con silicio grezzo, finora sembra quello che meno convince gli esperti: questa tecnologia non è stata finora applicata in pratica da nessuno e soprattutto muoversi upstream nella catena del valore è una cosa complicata e dove l’industria chimica e mineraria hanno decadi di vantaggio.

In Tesla hanno imparato che mettersi a produrre a Fremont migliaia di auto l’anno invece di poche centinaia può rivelarsi un piccolo inferno. La curva di apprendimento nella chimica e nell’estrazione sarà con ogni probabilità altrettanto complicata. Ma come ha detto più volte durante la call Musk: se quello che vogliamo fare fosse facile, lo farebbero prima gli altri.