PowerCo avanza a pieno regime sulle celle col rivestimento a secco

La divisione Volkswagen nelle Gigafactory europee ed americane a partire dal 2026 farà a meno dei solventi nel preparare i catodi: doppio obiettivo sarà tagliare in modo robusto sia i costi, sia l’impronta di emissioni dei veicoli così equipaggiati

Confermando le voci al riguardo che circolavano da alcune settimane PowerCo, la divisione Volkswagen delle batterie, ha ufficialmente indicato la propria intenzione di mettere in linea la produzione di celle con rivestimento a secco (dry coating). Oltre a diffondere una nota stampa, l’azienda di Salzgitter ha organizzato una tavola rotonda per i media a Berlino.

L’affiliata del gruppo di Wolfsburg si sta avvicinando all’ulteriore sviluppo e industrializzazione del processo di rivestimento a secco insieme allo specialista tedesco delle macchine da stampa Koenig & Bauer AG, tra gli altri.

La fase di sviluppo della nuova tecnologia di processo deve essere completata entro la fine del 2024. Ad oggi la sua produzione in serie è prevista dal 2026/2027 in poi. Un risparmio totale sui costi pari al 50% del prezzo delle celle della batteria è l’obiettivo attuale per la produzione di massa.

L’idea principale alla base del processo è quella di sostituire l’impasto liquido (slurry) dei materiali della batteria con una pasta che può essere applicata in modo più semplice ed efficiente, oltre a eliminare la necessità di una fase di asciugatura.

Queste due fasi del processo di produzione di una cella possono apparire tutto sommato semplici, ma aggiungono una grande complessità alla produzione e ai suoi costi, a partire dall’impronta immobiliare di una fabbrica che usa il dry coating oppure no.

La collaborazione con aziende specializzate nel creare macchine per trattare la carta giunge in modo relativamente poco sorprendente. Alla fine dello scorso anno Siemens, che crea intere linee di produzione di celle, aveva annunciato una collaborazione per sviluppare impianti in grado di effettuare il “dry coating” con LiCAP (specializzata proprio in questa tecnologia) e con BW Papersystems, un gruppo americano produttore di carta in ogni formato e ben ferrato sulle necessità di questo settore.

I solventi impiegati oggi nelle celle sono di norma tossici e il loro trattamento deve essere in linea con tali proprietà, richiedendo spazio per farli asciugare prima di passare a una fase di lavorazione seguente. La complessità del trattamento e il suo costo sono stati sottolineati in occasione del noto Battery Day Tesla, quando Elon Musk e Drew Baglino avevano indicato questa tecnologia come determinante per ridurre la stessa stazza di una Gigafactory.

Quanto ai costi e alla difficoltà di trattare i solventi, si tratta di un aspetto che ha fatto decidere più di un gruppo di ricerca universitaria avanzata di orientarsi suallo studio di elettroliti solidi per le celle di nuova generazione, piuttosto che affrontare la spesa delle attrezzature (oltre $5 milioni solo per recuperare e trattare correttamente il solvente NMP, secondo un paper uscito quest’anno) indispensabili per evitare di creare problemi agli scienziati e alle strutture dove realizzare linee-pilota di celle con rivestimento a umido degli elettrodi.

Anche il team di PowerCo ha deciso di affrontare l’intero processo in modo diverso e ha preso spunto dall’esperienza di un settore simile per tecnologia ma distinto, con la partnership con Koenig & Bauer.

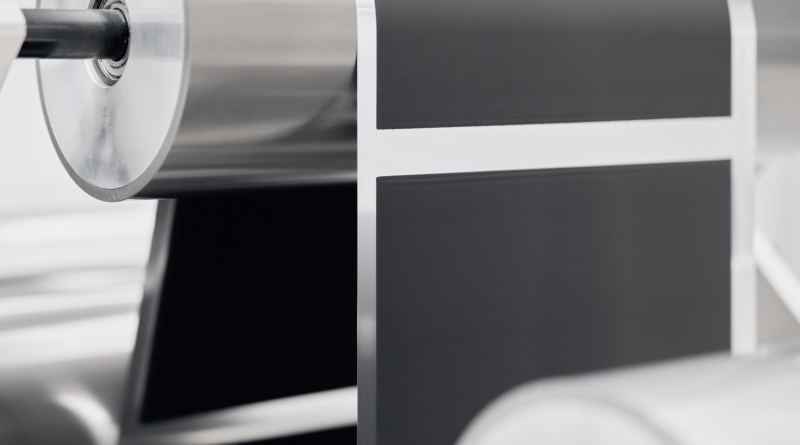

Gli specialisti tedeschi delle macchine da stampa forniranno una attrezzatura che funzionerà in buona sostanza in modo simile a una vecchia macchina da stampa per giornali, in cui la carta viene posizionata su un rullo che poi stampa l’inchiostro, o in questo caso, la verniciatura a polvere della batteria sia sugli anodi che sui catodi.

Il processo di rivestimento a secco consente significativi risparmi di corrente: eliminare i componenti liquidi dal processo, principalmente i materiali leganti, che normalmente sarebbero essiccati in una parte di impianto appositamente costruita, vuol dire di fare a mento di una struttura che deve essere riscaldata a una temperatura specifica, oltre a eliminare quasi completamente l’umidità dall’aria, il che rende il processo costoso.

Sebastian Wolf sottolinea che qui il produttore deve calcolare GW per metro cubo, poiché l’intera stanza deve contenere le condizioni necessarie per asciugare i catodi. Col rivestimento a secco PowerCo è stata in grado di snellire il processo da quattro a due passaggi, il che si tradurrà in un risparmio sui costi: il solo processo di essiccazione attualmente assorbe circa il 30% dell’energia necessaria per produrre una cella della batteria.

Sebbene non sia ancora disponibile un numero definitivo, poiché i costi delle materie prime rappresentano ancora l’80% della batteria e i prezzi dell’energia differiscono notevolmente tra nord e sud dell’Europa e Nord America, dove PowerCo sta costruendo le sue Gigafactory. Questo consentirà di risparmiare anche circa il 15% dello spazio necessario in una fabbrica.

L’azienda tedesca limitando i consumi nella produzione delle celle pertanto sarà in grado di abbassare i costi delle auto elettriche di diverse centinaia di euro per veicolo. Non solo, ma a valle di questo risparmio ci sarà anche un taglio nell’impronta di emissioni della fase più impattante della costruzione di un veicolo elettrico, la sua batteria.

Questo sarà in grado di migliorare i risultati di una valutazione complessiva del ciclo di vita del veicolo (il cosiddetto calcolo LCA) che aumenterà ancora di più la differenza in termini di emissioni totali di CO2 di un veicolo elettrico rispetto a uno che brucia combustibili fossili, che già ora è favorevole ai primi.

La produzione in serie dovrebbe essere raggiunta entro il 2026, quando le celle della batteria saranno utilizzate in tutti i veicoli MEB. Sono previste anche vendite ad altri gruppi auto, tuttavia è probabile che la Volkswagen fornisca prima i propri veicoli.

La costruzione della cella prismatica unitaria prescelta da Wolfsburg ne consente l’utilizzo flessibile da parte di tutti i tipi di veicoli, nonché con diverse chimiche delle celle. Le celle sono inoltre progettate per essere compatibili con le versioni precedenti, il che significa che anche i modelli di veicoli esistenti beneficeranno dello sviluppo.

In termini di produzione, la controllata Volkswagen sta anche cercando di creare una sorta di “schema” per rendere le fabbriche più modulari e quindi più facilmente costruite e modificabili. Questo vuol dire che potranno più facilmente adattarsi all’arrivo di nuove tecnologie, alcune delle quali sono non futuribili ma vicine come appunto catodi “dry coated” oppure anodi con alte percentuali di silicio.

Sebastian Wolf, il Chief Operating Officer di PowerCo, ha spiegato che l’efficienza delle fabbriche ha giocato un ruolo importante nel costo delle batterie e come il team aveva preso in considerazione la costruzione di fabbriche “a prova di futuro” che possono essere adattate per soddisfare il processo tecnologico man mano che si sviluppa. Il produttore la definisce una “fabbrica standard”, che tiene conto in anticipo del layout e dei requisiti normativi.

“Le nostre fabbriche standard sono ‘retrofittabili’, cioè possono essere facilmente e rapidamente adattate o convertite. Tecnologie come il rivestimento a secco dimostrano l’abilità tecnologica di PowerCo. Abbiamo il know-how necessario e gli esperti giusti per portare la produzione di celle a un nuovo livello e offrire significativi vantaggi in termini di costi ai nostri clienti. Il nostro obiettivo è stabilire una produzione industriale di batterie sostenibili e convenienti “, ha affermato Thomas Schmall, membro del consiglio di amministrazione di Volkswagen.

“Ciò che la cella a stato solido è per il prodotto, il rivestimento a secco lo è per la produzione: un vero punto di svolta. Se dimensionato con successo, ci darà una posizione unica sul mercato e vantaggi competitivi definiti”, ha aggiunto Frank Blome, CEO di PowerCo. Ha inoltre spiegato che mentre tutte le conoscenze tecniche necessarie sono state sviluppate, il processo di industrializzazione è ora il passo successivo.