Al laboratorio Argonne il “riciclo diretto” delle batterie sta a galla

Scienziati del ReCell Center attivo presso il celebre laboratorio di Chicago, affrettano la percorribilità dei processi di economia circolare basati sul direct recycling reinventando un trattamento basato sulla flottazione

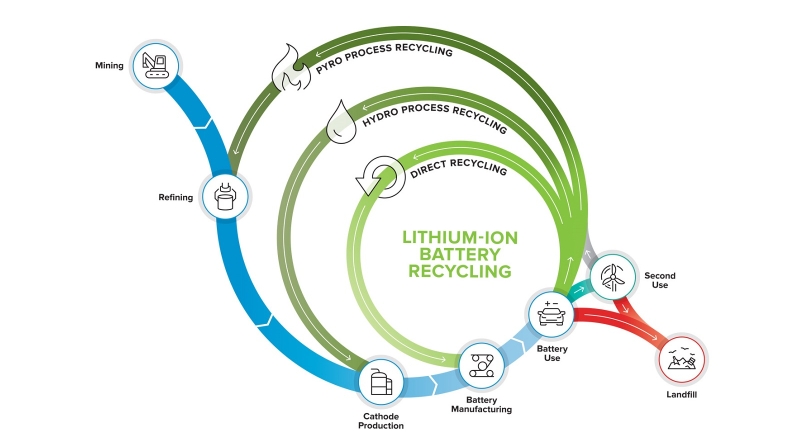

A inizio anno, pubblicando questo articolo sulle opportunità offerte dai principali metodi di riciclo delle batterie che spingono veicoli elettrici e alimentano sistemi di accumulo, avevamo menzionato come l’attualità relativa all’industria e alla ricerca in ottica di economia circolare facesse del direct recycling, il riciclo diretto dei materiali, un parente povero alternativo ai più diffusi sistemi idro-metallurgici e piro-metallurgici.

Le cose però sembra stiano pian piano cambiando. La tecnologia che punta a riciclare direttamente i materiali attivi delle celle è al centro di un lavoro di scienziati del consorzio ReCell Center, il primo centro di ricerca e sviluppo sul riciclo avanzato delle batterie, con sede presso l’Argonne National Laboratory del Dipartimento americano dell’Energia. Questa recente puntata di una serie di webinar del laboratorio dell’area di Chicago, ha messo in luce una scoperta interessante e forse dal vasto potenziale pratico.

I ricercatori della Michigan Technological University, membri di un gruppo del ReCell Center stanno sviluppando un processo innovativo per separare i materiali di maggior valore che compongono il catodo, l’elettrodo caricato positivamente di una cella, dagli altri componenti come separatori, leganti, collettori di corrente.

Scienziati della struttura di ricerca sull’Ingegneria dei Materiali presso i laboratori Argonne stanno potenziando l’innovativo processo di separazione del gruppo MTU per aprire la strada al riciclo diretto delle batterie dei veicoli elettrici su larga scala.

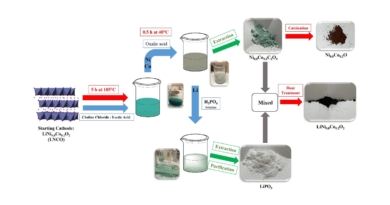

Poiché i materiali del catodo delle batterie dei veicoli elettrici variano a seconda della casa automobilistica e dell’anno di produzione, l’impresa del riciclo si barcamena tra un mix di ossidi: ossido di litio e cobalto, ossido di litio e manganese di cobalto, ossido di litio e cobalto di alluminio, fosfato di ferro e litio, eccetera. Separarli in modo che i materiali possano essere riutilizzati è quindi compito estremamente complesso, che sembra adesso destinato ad accelerare in praticità.

In un paper pubblicato sulla rivista scientifica Energy Technology i ricercatori di MTU e ReCell Center Jessica Durham, Albert Lipson e Haruka Pinegar descrivono in dettaglio la loro scoperta basata sull’applicazione a un nuovo uso (separare i materiali catodici) di un processo molto noto e già utilizzato con successo in vari settori: si tratta della froth flotation, la flottazione con schiuma.

Utilizzato da molti anni dall’industria mineraria per separare e purificare i minerali, ma anche da imprese del trattamento delle acque, la flottazione con schiuma separa i materiali in un serbatoio di flottazione contando sulla loro maggiore o minore idrofilia naturale: ovvero in base al fatto che respingano l’acqua e galleggino o assorbano l’acqua e affondino. Generalmente i materiali catodici affondano, il che li rendeva difficili da separare l’uno dall’altro con questo genere di processo.

Questo è vero per l’ossido di litio e manganese cobalto (NMC111 con parti uguali di ciascuna materia prima) e l’ossido di litio e manganese (LMO), due comuni materiali catodici delle batterie di veicoli elettrici di prima generazione che il team ReCell ha finora utilizzato nei suoi esperimenti iniziali. Ciò che i ricercatori hanno scoperto è che la separazione può essere ottenuta facendo galleggiare uno dei materiali del catodo come quello NMC111 grazie al ricorso a una sostanza chimica che fa sì che il materiale bersaglio respinga l’acqua.

Una volta separati i materiali del catodo, i ricercatori hanno determinato attraverso prove di laboratorio che il processo aveva un impatto trascurabile sulle prestazioni elettrochimiche dei materiali. Ovvero, hanno consentito agli scienziati di produrre batterie dalle performance molto prossime a quelle dei materiali originari.

Un risultato analogo a quello confermato poche settimane fa da Northvolt, che ha prodotto celle con manganese, nichel, e cobalto al 100% riciclati. La differenza in questo caso è che se quei materiali attivi dell’azienda svedese provenivano da riciclo idro-metallurgico o piro-metallurgico di batterie, avranno avuto un contenuto di energia speso nel processo più elevato rispetto al riciclo diretto.

Peraltro nel caso di riuso i produttori di batterie facendo ricorso a materiali catodici come quelli messi a disposizione dal processo ReCell dovranno prevedere passi intermedi: il riciclo infatti prevede la rimozione di rivestimenti degli elettrodi, che per la manifattura delle batterie potrebbero essere da applicare una ulteriore volta nel corso della produzione.

I risultati annunciati dagli scienziati americani peraltro comportano anche livelli di purezza elevati (95%), che sono fondamentali per trasferire il processo alle applicazioni pratiche, come ha confermato la Durham, scienziata dei Materiali al laboratorio Argonne e co-autrice dello studio: “perché se l’industria della batteria sta per acquistare materiale catodico riciclato per il riutilizzo in nuove celle, non hanno intenzione di sacrificare la purezza”.

La ricerca si lega alla missione del ReCell Center di far progredire metodi di lavorazione meno dispendiosi in termini di energia richiesta dai processi e catturare materiali preziosi per il riciclo diretto: il recupero, la rigenerazione e il riutilizzo dei componenti della batteria direttamente senza abbattere la struttura chimica. Il centro è una collaborazione nata tra Argonne, National Renewable Energy Laboratory del DOE, l’Oak Ridge National Laboratory, la Michigan Technological University, l’Università della California a San Diego e il Worcester Polytechnic Institute.

La scoperta fatta dagli scienziati americani promette di avere implicazioni ad ampio raggio, come la riduzione del costo del riciclo delle batterie agli ioni di litio; stimolare la crescita di un redditizio mercato del riciclaggio per le batterie agli ioni di litio a fine vita; ridurre il costo dei veicoli elettrici sia per i produttori che per i consumatori.

Nell’ottica degli obiettivi sulla sostenibilità e competitività americani nei settori della mobilità elettrica cari all’attuale amministrazione in carica a Washington potrebbe contribuire anche a consentire agli Stati Uniti di competere nell’industria globale del riciclo delle batterie, nonché ad aumentare l’uso di fonti interne di materiali per batterie riciclate riducendo la dipendenza degli Stati Uniti da fonti estere di materie prime tra l’altro sempre più costose, in questi mesi.

Per il momento il gruppo di lavoro del ReCell Center è concentrato sulla creazione affidabile di un processo di riciclo diretto completo per le batterie agli ioni di litio che sia economicamente sostenibile. Solo allora sarà ampiamente adottato. “Qualunque sia il metodo utilizzato per fare questo riciclaggio, il riciclatore deve essere in grado di trarne profitto”, afferma Durham.“ Stiamo mettendo i passi insieme sapendo che, alla fine, il processo di totale sta andando ad avere per essere redditizia”.