Fermento di idee per le plastiche inserite in piani di economia circolare

Dopo interni e paraurti proposti a partire da plastiche riciclate i laboratori si industriano: Audi e KIT collaborano sulla trasformazione in oli di pirolisi, mentre SABIC e Local Motors hanno idee per la stampa 3D di grande formato

Si fanno più numerosi gli sforzi per inserire le plastiche nelle catena della fornitura dei modelli di veicoli elettrici in un’ottica di economia circolare. In pratica dopo un inizio timido, ad esempio con plastiche di interni riciclate, come quelle delle reti da pesca o raccolte nei mari, o con piani a più ampio respiro come quelli di Fisker che puntano a usare tutta plastica riciclata dagli oceani per il futuro SUV elettrico Ocean.

Durante il suo Greentech Festival Audi ha spiegato come ricercatori del think tank “Industrial Resource Strategies” presso il Karlsruhe Institute of Technology abbiano lavorato insieme alla casa auto per ben sei mesi al progetto pilota “Riciclo chimico della plastica dalla produzione automobilistica”.

Ora che il progetto comune è stato completato, è chiaro che il riciclaggio chimico dei rifiuti di plastica misti è sia tecnicamente che finanziariamente fattibile. I rifiuti di plastica riciclata possono essere trasformati in olio di pirolisi e possono sostituire il petrolio come materia prima utilizzata per produrre componenti in plastica di alta qualità come serbatoi del carburante, coperture per airbag o griglie dei radiatori nei modelli Audi.

I componenti realizzati con olio di pirolisi hanno la stessa alta qualità dei materiali vergini. I cicli dei materiali così chiusi fanno risparmiare energia e abbattono i costi, poiché il riciclaggio chimico è notevolmente più economico dell’attuale processo di riciclaggio termico.

Allo stesso tempo, il riciclo chimico aiuterebbe la casa di Ingolstadt ad ottimizzare il processo di approvvigionamento, poiché più della metà della materia prima secondaria recuperata può essere reinserita nella catena produttiva.

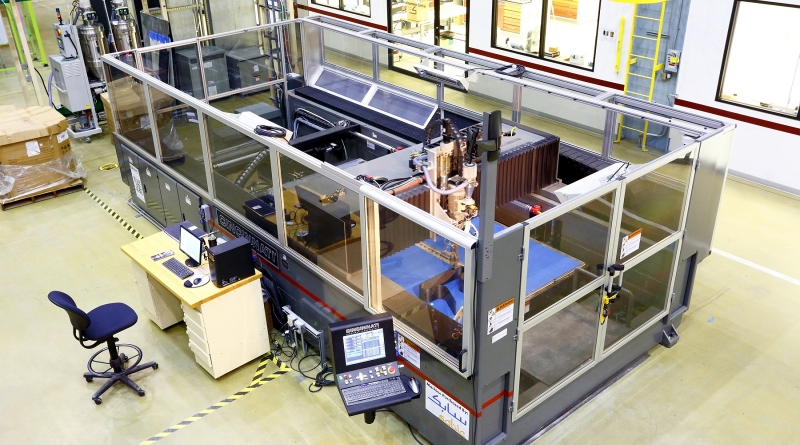

Un altro progetto in corso coinvolge una divisione olandese della società chimica saudita SABIC e la startup Local Motors, produttrice degli shuttle elettrici autonomi e stampati in 3D “Olli”, visti anche in Italia. I partner conducono uno studio di fattibilità sul riciclaggio di pezzi termoplastici di scarto e trucioli dal processo di stampa 3D.

Lo studio ha esplorato alternative più sostenibili rispetto all’invio in discarica di pezzi stampati di grandi dimensioni, in previsione di una più ampia adozione dell’LFAM, sigla che contraddistingue la manifattura additiva di grande formato, ad esempio per stampare una intera portiera.

Lo studio ha riguardato l’analisi della stampabilità e delle proprietà meccaniche del compound rinforzato AM LNP Thermocomp di SABIC, usato da Local Motors, dopo essere stato stampato, recuperato, macinato e rilavorato in forma di pellet.

Lo studio ha determinato che il materiale proveniente da pezzi e scarti di post-produzione può essere potenzialmente riutilizzato in LFAM o in altri processi, come lo stampaggio a iniezione o l’estrusione, in quantità fino al 100%. Questi elementi possono aiutare a identificare un percorso fattibile verso la circolarità (sono state sottoposte a prove diverse percentuali di materiale riprocessato) e un ciclo di vita esteso per i materiali usati dal settore LFAM.