Focus sulle interfacce, tra ricerca e industria

Quante scommesse: elettrodi protetti dalla “Spatial Atomic Layer Deposition” in Olanda, studi sulle combinazioni polimeri-ceramiche in Austria e il“garnet” tri-strato vicino alla produzione in Maryland

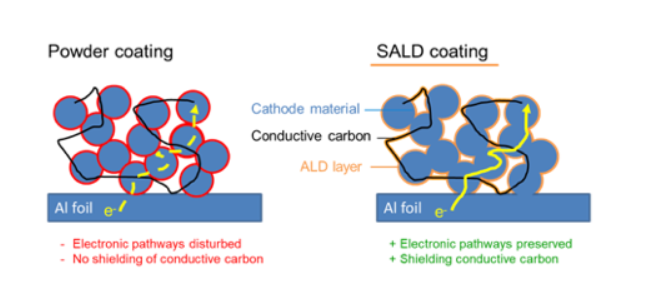

Da una tecnologia già usata per settori innovativi come il fotovoltaico sta arrivando una possibile svolta per la tecnologia delle batterie solid state. In Olanda da tempo è attiva SoLayTec, che ha progettato e costruisce macchine per la produzione di celle solari realizzate con uso di tecnica di Spatial Atomic Layer Deposition.

Adesso il consorzio scientifico olandese TNO oltre a dar vita a quello spinoff ne ha avviato un altro che guarda anche alle possibilità per le batterie agli ioni di litio: è stato battezzato SALD BV, dalla sigla della tecnica che promuove.

La Atomic Layer Deposition è una tecnica di deposizione termica che si presta a essere utilizzata per l’adattamento delle proprietà delle interfacce dei dispositivi: il processo garantisce deposizione di nano-strati estremamente uniformi e conformi.

A partire dal 2008 è stata perfezionata la SALD che, al contrario della precedente che prevede una lavorazione sequenziale dei precursori usati per i sottilissimi rivestimenti, li deposita contemporaneamente ciascuno separato da gas inerti. Di conseguenza il procedimento è più veloce rispetto alla ALD convenzionale.

Inoltre, la tecnologia proposta è anche in grado di lavorare a temperatura ambiente e senza camere sotto vuoto. Il processo, sottolinea la recente nota stampa, è stato sviluppato congiuntamente da TNO (The Netherlands Organization) e dalla rete di istituti scientifici tedeschi Fraunhofer.

Un video di un esempio di lavorazione SALD è stato pubblicato da David Muñoz-Rojas, ricercatore del laboratorio LMGP, che a Grenoble è parimenti attivo in questo ambito ed è visibile qui.

Nella nota diffusa nei giorni scorsi il management di SALD BV si è soffermato su come possano le batterie, incluse quelle delle auto elettriche, beneficiare dell’aiuto di questa lavorazione in grado di migliorare le interfacce delle celle.

In quelle sottoposte a procedimenti SALD la SEI (Solid Electrolyte Interphase), lo strato di passivazione derivante dall’interazione tra ioni ed elettrolita che è presente in tutti gli elettrodi, risulta essere una SEI artificiale grazie al film di rivestimento prodotto industrialmente.

Secondo i ricercatori la tecnologia SALD funzionerebbe sia in batterie con elettroliti convenzionali che con quelli solidi, a cui anche TNO sta attualmente lavorando per un modello chiamato Lionvolt che dovrebbe essere portato a maturazione nei prossimi mesi.

Frank Verhage, amministratore delegato di SALD BV, sostiene che (come nel caso delle celle tabless Tesla/Panasonic presentate al Battery Day a settembre) negli elettrodi rivestiti col film protettivo viene assicurata una maggiore stabilità del materiale attivo.

Lo strato porta anche a un miglioramento delle caratteristiche cinetiche della cella: i percorsi e dei flussi degli ioni durante carica e scarica si abbreviano, il che consentirà secondo i ricercatori anche di ricaricarle più velocemente: fino a cinque volte di più rispetto alla media attuale.

Benefici sarebbero possibili anche per quanto riguarda l’autonomia, migliorabile fino a tre volte, il che riteniamo si riferisca al caso delle future batterie solid state, piuttosto che a quelle convenzionali con rivestimento SALD.

Secondo Verhage inoltre la sua tecnologia funziona sia con la chimica LFP priva di cobalto tipica di tanti veicoli cinesi che coi materiali catodici delle batterie delle auto che vanno per la maggiore (NCM), nonché in quelle dell’elettronica di consumo (LCO).

Questa nuova generazione di batterie potrà essere installata nelle auto elettriche dal 2022/23, nel migliore dei casi. Ma, ritiene chi scrive, considerate le richieste dei prezzi medi degli uffici acquisti automotive, è più probabile che si vedano batterie con elettrodi rivestiti da questa interfase artificiale nell’elettronica di consumo.

Il miglioramento delle interfasi non sono solo al centro dell’interesse di scienziati e imprenditori olandesi e tedeschi. In Austria all’Istituto di Chimica e Tecnologia dei Materiali del Politecnico di Graz si lavora molto sull’implementazione di elettroliti allo stato solido di nuova concezione e a superare uno scoglio in particolare.

Spiega il ricercatore Daniel Rettenwander: “si formano elevate resistenze nelle interfacce, che impediscono il rapido trasporto di ioni tra gli elettrodi e quindi portano a una perdita significativa di prestazioni. Nella maggior parte dei casi, i colpevoli sono le interfacce tra l’elettrolita allo stato solido e il materiale dell’elettrodo e tra le particelle dell’elettrolita stesso”.

Per la ricerca su questo settore è stato creato un laboratorio appositamente, il “Christian Doppler Laboratory for Solid-State Batteries”. Guidato dallo stesso Rettenwander è stato aperto insieme alla società AVL il 12 novembre scorso e mira a mettere su percorsi più rapidi nei loro viaggi durante carica e scarica gli ioni.

Per AVL questo laboratorio è di grande importanza. “In qualità di sviluppatore di batterie di trazione innovative, i risultati della ricerca sono estremamente preziosi per lo sviluppo di future celle basate sulla tecnologia delle batterie allo stato solido”, sottolinea Volker Hennige, capo del reparto batterie di AVL .

Di conseguenza, AVL sta sostenendo il progetto di ricerca di sette anni insieme al settore pubblico. Il budget del laboratorio, con sette dipendenti, ammonta a circa due milioni di euro. La più importante fonte di finanziamento pubblico è il ministero austriaco per gli Affari Digitali ed Economici.

Il problema principale con le batterie allo stato solido sono le disomogeneità dei contatti alle varie interfacce. A correnti molto elevate queste portano a picchi di corrente locali, il che significa che gli ioni di litio non hanno più tempo sufficiente per distribuirsi in modo uniforme.

Nel caso dell’interfaccia formata tra litio metallico (l’obiettivo perpetuo di ricerca e industria come materiale per l’anodo per la grande capacità che consentirebbe) ed elettroliti solidi, ciò porta alla formazione di dendriti, che crescono attraverso l’elettrolita e nel peggiore dei casi, portano a corto circuito e perfino incendi.

Rettenwander e il suo team si concentrano su diversi approcci: “La distribuzione della densità di corrente alle interfacce può essere omogeneizzata, ad esempio, introducendo strati intermedi con proprietà di trasporto del litio finemente sintonizzate. Inoltre, vogliamo testare metodi di carica alternativi come i metodi di carica a impulsi invece di corrente continua per ottenere una deposizione di litio omogenea. “

Le batterie allo stato solido più leggere forniscono una maggiore densità di energia. Una combinazione di elettroliti ceramici e a base di polimeri potrebbe essere utilizzata per ridurre il peso compensando allo stesso tempo la perdita di contatto dovuta all’espansione del materiale catodico durante la carica e la scarica.

“Questo sarebbe il meglio di entrambi i mondi: l’elevata conduttività e stabilità termodinamica degli elettroliti ceramici combinata con le eccellenti proprietà meccaniche e la facile lavorabilità degli elettroliti a base di polimeri. Tuttavia, questo a sua volta crea nuove interfacce, in particolare tra ceramica e polimero, che possono prevenire il trasporto di ioni tra i componenti. Per un trasporto regolare degli ioni, sono necessarie modifiche della superficie per migliorare il legame tra ceramica e polimero”, spiega Daniel Rettenwander.

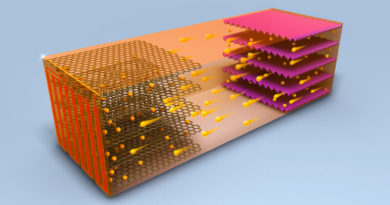

Rispetto al lavoro in corso in Olanda o in Stiria, sembra però molto più vicino a trasformare in realtà industriale una batteria agli ioni di litio allo stato solido il progetto che afferisce alla startup Ion Storage Systems.

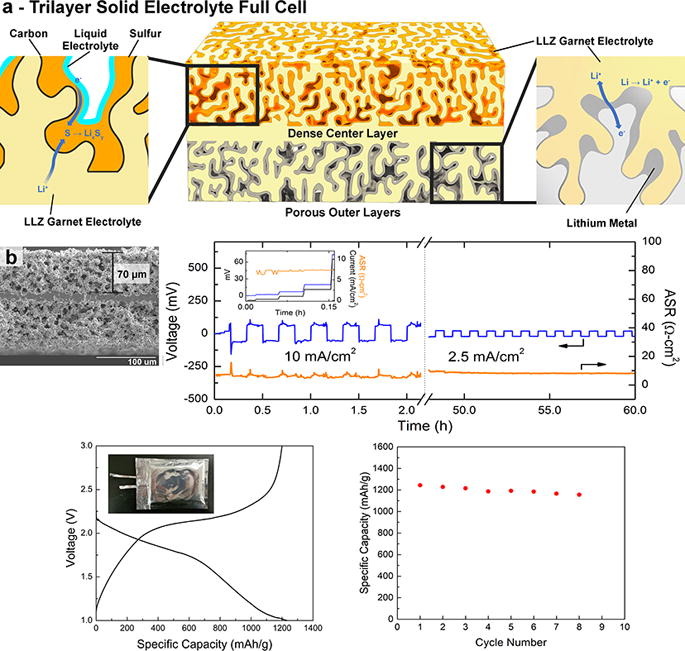

Dall’università del Maryland è spuntata Ion Storage Systems: al lavoro sulla messa a punto dell’elettrolita allo stato solido a triplo strato LLZ

Fondata come spin-off del Maryland Energy Innovation Institute presso l’università dello stato americano, ha puntato su una cella che si fonda su un elettrolita dalla struttura molto stabile e sicura, attirando investimenti pubblici (ad esempio Arpa-e) e privati (ad esempio Lockheed Martin).

Lo sviluppo consentirà di mettere al lavoro l’elettrolita solid state di Ion Storage Systems con catodi commerciali quali i diffusi NMC (nickel manganese cobalto) impiegando materiali privi di separatore, sicuri e con alta stabilità.

La prima generazione di celle pouch in uscita fra pochi mesi in base ai piani avrà prestazioni analoghe a quelle delle più apprezzate batterie commerciali. La seconda prevede un aumento della densità di energia del 20% senza contropartite per sicurezza o autonomia e con la possibilità, secondo l’azienda, di scendere a prezzi al di sotto dei fatidici $100/kWh, una volta entrata in impianti a scala di GWh.

Nel 2019 Ion Storage Systems ha realizzato in laboratorio le prime celle a bottone, seguite quest’anno dai primi esemplari di celle pouch, un formato molto usato dai costruttori auto nelle loro batterie (Tesla esclusa), e il prossimo anno e nei seguenti quelle celle laminate acquisiranno gradualmente maggiore capacità di energia.

Fondata dal Professor Eric Wachsman del dipartimento di ingegneria e scienza dei materiali dell’università del Maryland, che si è dedicato alle batterie dopo lunghi studi sulle pile a combustibile ad ossido solido, il lavoro di ricerca del team si è concentrato sugli elettroliti solid state di tipo Garnet (in italiano: granato).

Perché sono fatti di elementi poco costosi (Lantanio, Zirconio) e refrattari alla combustione, perché hanno alta conduttività a temperatura ambiente (~1 mS cm) e stabilità ad alto voltaggio (>6V) e si assortiscono bene con anodi in litio metallico senza che le interfacce vadano incontro al fenomeno dei dendriti.

Finora la ricerca ha però dovuto rispondere a problemi come l’elevata impedenza quando due solidi vengono a contatto, come è il caso in celle con elettroliti solid state, e le basse densità di corrente nelle aree di contatto dovute alla elevata resistenza specifica (ASR) di contatto.

Wachsmann e ricercatori in Maryland si sono dedicati quindi a studi che sono risultati in paper per identificare materiali e strutture in grado di lavorare bene con ossidi, leghe, liquidi e gel. La ricerca ha condotto a un elettrolita solido con struttura a tre strati, con ceramiche scelte tra quelle che avevano come qualità numero uno la porosità.

E hanno trovato strada facendo anche la minor resistenza raggiungibile delle interfacce con alluminio, rame (i collettori di corrente di una cella) eccetera grazie al Garnet, materiale che in parte è fatto di componenti che si trovano anche in una fuel cell, ad esempio l’ossido di zirconio.

Inoltre l’elettrolita a tre strati Li7La3Zr2O12 (LLZ) , rivelato in un articolo su Materials Today aveva nel mirino una interfaccia stabile col litio metallico anche a valle di più cicli di carica e scarica: “High-rate lithium cycling in a scalable trilayer Li-garnet-electrolyte architecture”.

Trovare il materiale giusto con basso ASR ha consentito di collocarlo in un denso strato centrale in una posizione in cui è in grado di bloccare i dendriti, circondato sui due lati esterni dell’elettrolita solido da una struttura porosa che può essere “annegata” nel litio ed interagisce in modo amichevole con gli elettrodi della cella, come dimostra l’alta densità di corrente (3mA/cm2) raggiungibile con questa struttura tri-strato.