Tagliare le emissioni della produzione di batterie facendo leva sull’anodo

Due filoni alternativi di tecnologia dell’anodo sono promettenti per l’apporto che potranno fornire a migliorare il ciclo di vita completo delle emissioni delle auto elettriche

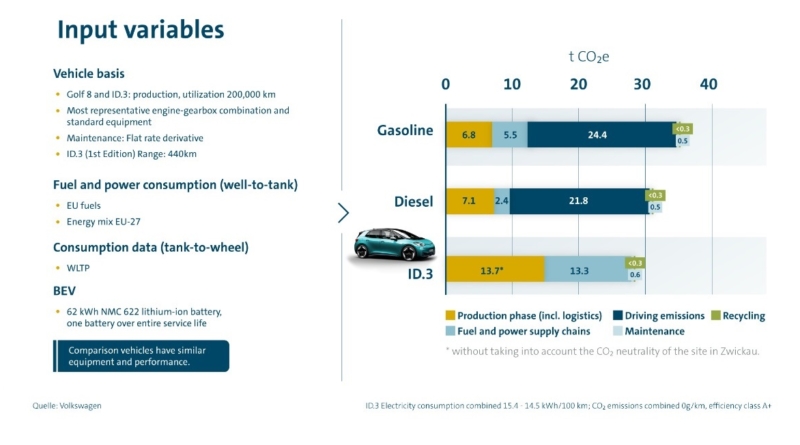

Pochi giorni fa il gruppo Volkswagen ha aggiornato ancora le sue tabelle riguardante il LCA, sigla che corrisponde alla valutazione del ciclo di vita completo della sua ID3 elettrica confrontata alla Golf 8 alimentata convenzionalmente a gasolio e benzina, paragonabile per segmento ed utilizzo.

Basandosi sui risultati dovuti ad una percorrenza di 200.000 chilometri, una elettrica pura con batteria di capacità 62 kWh alimentata col mix della rete elettrica europea risulta produrre meno di 30 tonnellate di CO2e, laddove la versione diesel supera quella quota e quella a benzina arriva a circa 35 tonnellate. Nel grafico che apre l’articolo si nota che la maggior parte delle emissioni sono dovute alla produzione del veicolo, e come sappiamo in particolare della batteria.

Per chi desideri saperne di più sul tema dell’analisi del ciclo di vita completo suggeriamo di rivedere recenti pubblicazioni dell’Energy&Strategy Group del Politecnico di Milano o quelle dei ricercatori di RSE, la divisione di GSE SpA che sviluppa attività di ricerca nel settore elettro-energetico.

Qui invece guarderemo alla produzione di emissioni connessa al pacco batterie che, proprio come il mix di generazione della corrente elettrica, ha spazio per migliorare progressivamente. Se nel secondo caso cresce la componente di rinnovabili nel mix, anche per la manifattura delle celle ci sono già stati passi in avanti.

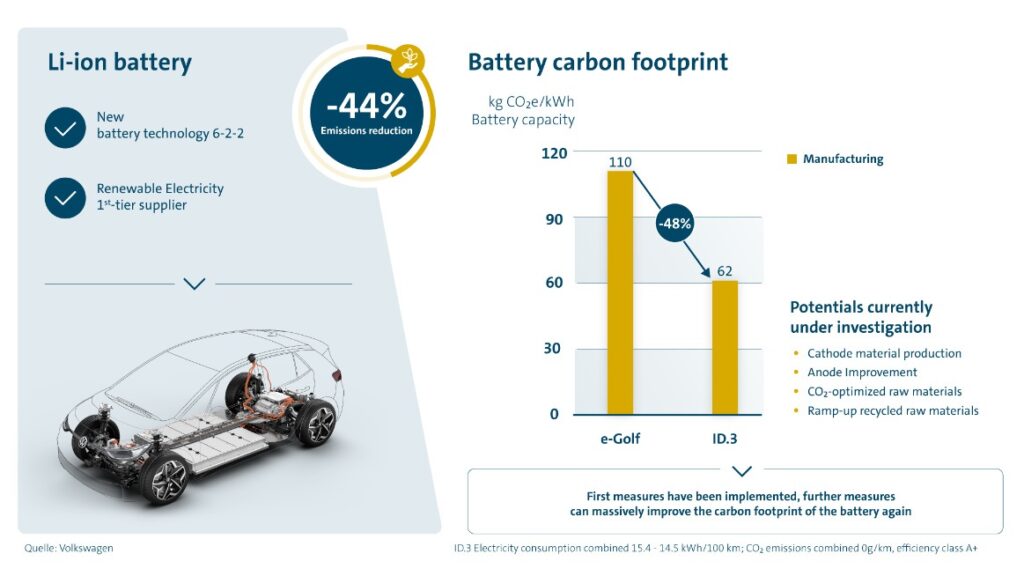

Come indica la seconda infografica diffusa dalla casa automobilistica tedesca, i chili di CO2e per ogni kWh di capacità della batteria sono stati tagliati del 48% nel passare dal pacco che alimenta la E-Golf a quello della ID3: da 110 a 62 CO2e per ogni kWh.

Questo grazie al passaggio alle celle NMC 622 della ID3 che hanno catodi che usano le materie prime miscelate in quantità diverse da quelle delle batterie della E-Golf, e ad utility che certificano la disponibilità di energia rinnovabile nella fornitura di corrente elettrica impiegata nella manifattura. Tuttavia finora il progresso è stato ottenuto tutto sommato con accorgimenti semplici.

Per ottenere migliori risultati nei futuri conti che misurano LCA le case auto dovranno aggredire altri fattori in grado di ridurre l’impatto delle variabili di input. Dato che il focus è soprattutto sulla produzione delle batterie, aspetti promettenti sono progressi nei catodi, nuove tecnologie per gli anodi, ottimizzazione dei materiali che implementino un processo di economia circolare.

Tra le varie possibilità elencate, qui ci soffermeremo sul potenziale dei miglioramenti agli anodi delle batterie per rendere più sostenibili le variabili di input che entrano nei calcoli degli esperti del ciclo di vita completo di veicoli elettrici e delle loro batterie. Essenzialmente si tratta di due strade: una più a lungo termine che propone batterie anode-free in litio metallico, l’altra più a breve e medio termine per far evolvere i materiali che costituiscono l’anodo.

Tra le molte alternative per la prossima generazione di batterie, il gruppo della Dalhousie University guidato da Jeff Dahn ed Alex Loulie ritiene promettente quelle al litio metallico anode-free con elettroliti liquidi. Perché possono stoccare il 60% energia in più in volume rispetto a quelle convenzionali agli ioni di litio, nonché per la loro semplice struttura e per i bassi costi richiesti dal suo assemblaggio, che non richiede rivestimenti particolari o di inserire lamine di litio metallico.

In queste celle l’elettrodo negativo, che nella cella agli ioni di litio è fatto di grafite, nasce come uno spoglio collettore di corrente di rame, da cui la definizione anode-free. Il collettore alla prima ricarica è rivestito di litio proveniente dall’elettrodo positivo, che negli studi dei ricercatori canadesi è stato finora un catodo con chimica diffusa commercialmente come la NMC 532.

Nel 2019 sul Journal of The Electrochemical Society il gruppo dell’università canadese ha pubblicato uno studio dal titolo “Exploring the Impact of Mechanical Pressure on the Performance of Anode-Free Lithium Metal Cells”, che si può trovare a questo link in formato open access.

Nella prima illustrazione che accompagna il paper, anche a occhio nudo si nota a sinistra nella foto lo spessore molto inferiore di un prototipo di cella anode-free al litio metallico rispetto a una convenzionale agli ioni di litio, con identico catodo NMC 532. In una produzione su larga scala, tutte le emissioni necessarie per produrre, raffinare, trasportare e depositare oltre 100 µm di grafite all’anodo sarebbero risparmiate.

Nel grafico sotto all’immagine, che riepiloga anche le densità di energia volumetrica delle varie celle, da sinistra si nota uno schema di cella al litio metallico prima della carica, al centro la stessa cella sottoposta a ricarica, col litio in alto che circonda il collettore di corrente di rame. La differenza con la cella agli ioni di litio ed il suo strato di grafite grigio scuro (a destra) è considerevole.

La strada suggerita dal team di Dahn, Loulie & C. propone pertanto celle “light” più semplici e con molto meno materiale: da una batteria anode-free priva di grafite non possiamo forse attenderci che possa tagliare le emissioni connesse alla produzione del 50%, ma il contributo sembra essere sostanziale.

Purtroppo la commercializzazione di batterie al litio metallico per auto elettriche è un traguardo che appare opportuno collocare nella seconda metà della decade: più vicino al 2030 che al 2025. Nel frattempo si fa strada l’alternativa di cambiare materiali che per il momento non si possono eliminare del tutto.

Durante una conferenza il mese scorso il Professor Martin Winter, leader del MEET Battery Research Center all’università di Münster ha sottolineato un aspetto da non trascurare: “quando si cambiano materiali, è cruciale considerare che il consumo di energia migliori davvero la sostenibilità della batteria. Espresso semplicemente: se un chilo di una batteria agli ioni di litio raggiunge una densità di energia di 300 watt-ora, ma un chilo di un pacco batterie con altri materiali raggiunge solo 100 watt-ora, si rende necessario più materiale che deve essere pagato”.

Cambiare materiali è quindi una possibilità che deve tenere conto di più fattori per contribuire a migliorare un anodo, inclusa la sua impronta di emissioni. Tra le aziende e startup che stanno lavorando a sostanziali svolte tecnologiche, ne segnaliamo una che ha fornito anche valori sulle emissioni in fase di produzione, e quindi potrebbe candidarsi a tagliare quella fase che incide in modo critico sul valore complessivo di sostenibilità di un veicolo elettrico.

La californiana OneD Material è attiva nelle nanotecnologie e propone nanofili di silicio in grado di migliorare le prestazioni della grafite commerciale dal punto di vista della densità di energia gravimetrica e volumetrica, promettendo anche costi inferiori ed emissioni contenute.

Secondo il suo CEO Vincent Pluvinage per 1 tonnellata di grafite che utilizzata commercialmente può stoccare 1.000 kWh al prezzo di $7/kWh, 1 tonnellata della polvere di Sinanode prodotta dalla sua azienda può stoccare 3.000 kWh al costo di $4/kWh.

La scheda tecnica della polvere di nano-silicio, nata da un processo che impiega gas silano come utilizzato nei settori dell’elettronica e del fotovoltaico, sembrerebbe già rispondere positivamente alla necessità di migliorare la densità di energia.

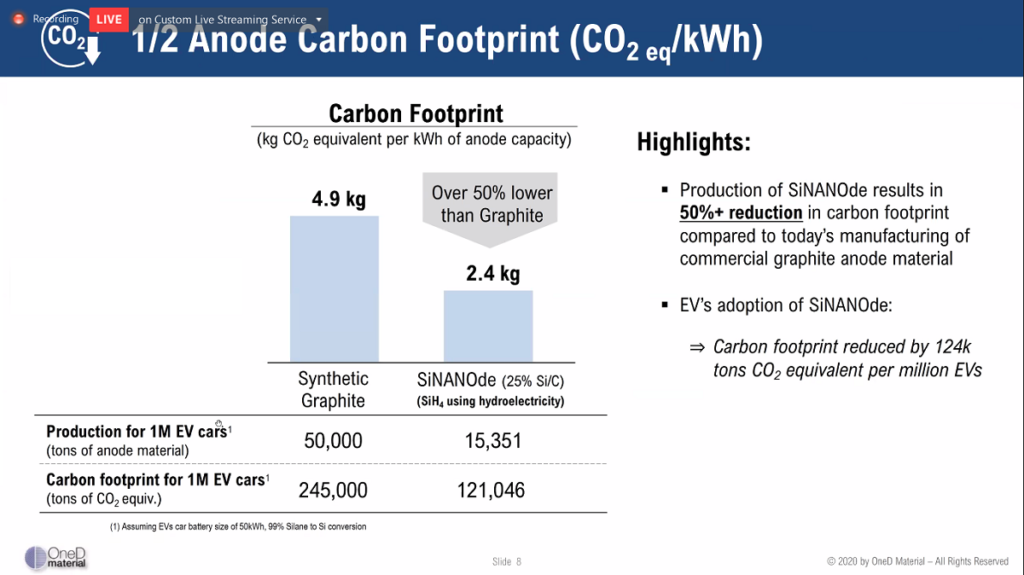

Ma dove le cose si fanno interessanti è nell’impatto delle emissioni della “polvere” di OneD Material, a cui l’azienda attribuisce solo la metà dell’orma in termini di gas clima-alteranti rispetto alla grafite.

Come si nota dalla slide diffusa dall’amministratore delegato della società di Palo Alto durante un webinar dello scorso dicembre, l’impatto della grafite sintetica corrisponde a 4,9 chili di CO2e per ogni kWh di capacità dell’anodo, mentre alla Sinanode ne vengono accreditati solo 2,4.

Il calcolo di Pluvinage e dei suoi tecnici pertanto è che nel caso di un milione di veicoli elettrici prodotti con batterie di capacità media di 50 kWh, celle con anodi in grafite sintetica richiederebbero 50.000 tonnellate di materiale, laddove l’impiego di materiale nato con le nanotecnologie richiederebbe 15.351 tonnellate.

Come si nota per un milione di auto elettriche l’impatto ambientale di auto con celle in sola grafite sarebbe di 245.000 tonnellate di CO2e, mentre nell’alternativa si scenderebbe a 121.000 tonnellate di CO2e.

L’aspetto interessante della proposta di aziende emergenti come OneD Material e le altre concorrenti (come SilaNano o più recentemente Ecellix a loro volta sono concentrate sul miglioramento di componenti delle celle agli ioni di litio quali le conosciamo), è che l’adozione di materiali derivati dalle nanotecnologie sarà compatibile con le catene della fornitura degli attuali produttori globali di batterie, senza richiedere radicali aggiornamenti di impianti che sono noti per la loro elevata richiesta di capitale.

Pertanto il loro ingresso in una fase di industrializzazione appare molto più rapido di quello di alternative come il litio metallico nell’ottica del portare un contributo ad ulteriori tagli alle emissioni in fase di produzione delle batterie.