Con la tecnologia “smart-cell” pacchi batterie più leggeri, sicuri, performanti e riciclabili

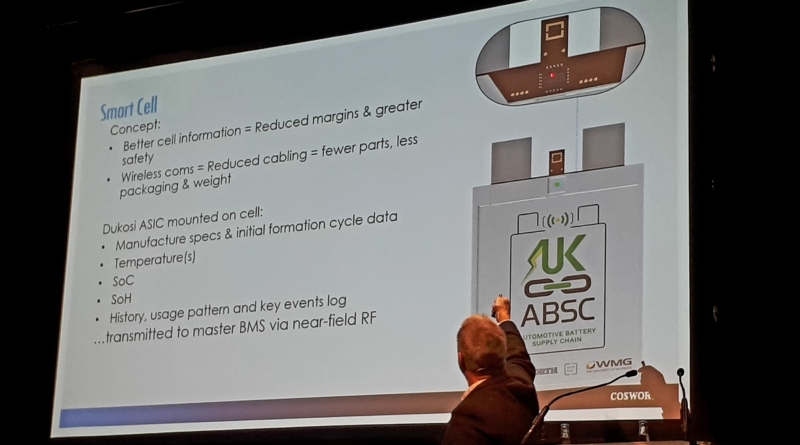

Il progetto del consorzio UK-ABSC sulle tecnologie per batterie ad alte prestazioni ha confermato l’efficacia dei chip ASIC di monitoraggio delle celle; a Colonia Paul Freeland ha spiegato perché

Il nome Cosworth non è il primo che venga alla mente quando il tema è quello dell’auto elettrica. peraltro la casa britannica oltre a un cursus honorum invidiabile nei motori endotermici ad alte ed altissime prestazioni da decenni è nota anche per l’attività di progettazione e di ingegnerizzazione.

Nel corso dell’annuale Professional Motorsport World Expo conclusosi ieri a Colonia, uno degli interventi più interessanti è stato quello di Paul Freeland, ingegnere della casa di Northampton. Nella sua conferenza ha sottolineato come il tema delle celle intelligenti sia ormai maturo per affrontare anche le competizioni per veicoli elettrici, perché in grado di affrontare anche le maggiori e peggiori sollecitazioni ambientali.

La Cosworth è stata tra i membri che hanno partecipato ad un recente progetto britannico sulle celle smart che ha visto, fino alla sua conclusione avvenuta a fine estate, coinvolti nel consorzio UK-ABSC l’Advanced Propulsion Centre, AGM Batteries, l’università di Warwick e la scozzese Dukosi, che produce chip per il monitoraggio in dettaglio di salute, sicurezza ed invecchiamento della singola cella.

Il progetto ha lavorato su celle laminate alle quali sono stati aggiunti chip ASIC (Application Specific Integrated Circuit) prodotti da Dukosi e integrati con SoC(System on Chip) in grado di gestire la comunicazione tra cella e dispositivo BMS(Battery Management System)mediante un sistema di comunicazione RF analogo a quello con cui le targhette RFID già diffuse nella logistica e nella grande distribuzione comunicano, ad esempio, prezzo o dati di magazzino.

I chip ASIC possono essere integrati oppure (come è stato qui il caso) montati in celle di qualsiasi formato, chimica o configurazione. Alimentati dalla cella fino al fine vita della stessa, possono incessantemente monitorarne voltaggio, corrente e temperatura, registrandone individualmente storia, dati di manifattura, profilo d’uso ed eventuali eventi particolari, come picchi o blocchi.

Il contributo Cosworth al progetto è consistito soprattutto nella razionalizzazione ed ottimizzazione dell’assemblaggio delle celle. Come ha rimarcato l’ingegner Freeland con l’approccio smart-cell, cresce la flessibilità, potendo fare a meno di cablaggi interni con conseguente semplificazione di progetto e prodotto.

Le opportunità della tecnologia smart-cell con chip ASIC che monitorano individualmente hanno anche ricadute dirette sull’efficienza dei BMS, essendo finora i battery management system soggetti ad alcune limitazioni nello schema convenzionale di realizzazione dei pacchi batterie dotati di cablaggi, sensori e termocoppie.

Normalmente ad un tipico BMS si accompagnano cablaggi che misurano voltaggio e altri dati di celle collegate in parallelo (positivo/positivo, negativo/negativo). Ad esempio su una Nissan Leaf troviamo 192 celle, 96 disposte in serie, 2 in parallelo. Il tradizionale BMS cablato ha accesso a 96 letture.

Per la sicurezza del pacco batteria, avere informazioni quanto possibile immediate sul flusso di corrente irregolare o su variazioni della temperatura della cella sono un valore aggiunto assicurato dal monitoraggio individuale, che la tecnologia smart-cell è appunto intenzionata a fornire.

Da un ingegnere sempre con un piede nelle competizioni, Freeland ha segnato con un circolino rosso alcune qualità della tecnologia smart-cell per un eventuale impiego in settori dove le performance sono centrali: più libertà e semplicità per la progettazione, meno peso del pacco completo e ad un costo inferiore, miglioramento dell’affidabilità e quindi maggiore disponibilità di energia nel corso della vita della cella, e infine possibilità di monitoraggio dello stato di salute della cella real time.

Che vadano in pista o meno, i sistemi BMS privi di cablaggi hanno due effetti che non sono trascurabili su auto prodotte in serie: sui costi industriali per i produttori, e sulla progettazione rendendo più leggeri i veicoli che ne fanno a meno.

Se potrebbe apparire un vantaggio solo per un’auto estrema come una vettura da competizione, vale la pena di ricordare che col suo progetto Mission E (poi diventato Taycan) Porsche fin dal 2016 ha sottolineato di puntare con l’innovativo impianto elettrico ad 800 volt a due risultati. Alla massima rapidità di ricarica, ma anche ad una riduzione di peso possibile coi cablaggi di sezione ridotta derivanti dal voltaggio superiore previsto dal suo primo progetto elettrico.

Non riguarda invece le prestazioni ma la seconda vita ed il riuso un altro aspetto che rende interessante i chip ASIC per monitorare le celle. Oltre a migliorare il valore residuo di singole celle la cui salute è costantemente tenuta d’occhio, avere tutte le informazioni della vita di una cella è utile per le applicazioni second life.

Per destinare a impianti di accumulo una cella tolta a un vecchio pacco batterie di un’auto elettrica oggi c’è del lavoro da fare. Oggi di una cella rimossa da un pacco batterie e dal suo sistema BMS originale si perdono i dati, per cui chi deve valutare la cella deve sottoporla a esame.

Con la tecnologia smart cell la singola cella potrà portarsi dietro le informazioni, facilitando il lavoro di allocazione a nuovi scopi. Inoltre il monitoraggio per tutto il ciclo di vita della cella si coniuga bene alle esigenze sempre più sentite di tracciare le materie prime di cui le celle sono costituite: con celle provviste di chip ASIC quelle informazioni restano a disposizione, e sono già numerosi i progetti per tenere questi dati al sicuro con soluzioni di crittografia sempre più diffuse come la tecnologia blockchain.

Secondo l’ingegner Freeland la tecnologia smart-cell se in un contesto di nicchia come le hypercar elettriche o il motorsport può rivelarsi elevata nei costi per la relativamente piccola scalabilità delle soluzioni, applicata su scala industriale potrà rivelarsi rapidamente accessibile.

Inseriti in pacchi batteria destinati a linee di montaggio da grandi numeri per le sempre più diffuse Gigafactory dell’auto elettrica il costo dei chip ASIC per questo impiego potrà in tempi rapidi scendere a prezzi di “pochi pence” ciascuno.