Gli Anni ’20 sono già cominciati: l’intelligenza artificiale alla prova nella manifattura degli elettrodi

Un’équipe guidata dal professor Alejandro A. Franco sta ponendo le basi per innovare ricerca e manifattura delle batterie agli ioni di litio grazie all’intelligenza artificiale

Mentre si sta per definire la roadmap di Battery 2030+, un’attesa che dovrebbe finire a febbraio del prossimo anno, alcuni dei motori che faranno muovere questa iniziativa europea di ricerca a lungo termine e su larga scala incentrata sulle tecnologie delle future batterie si sono già accesi.

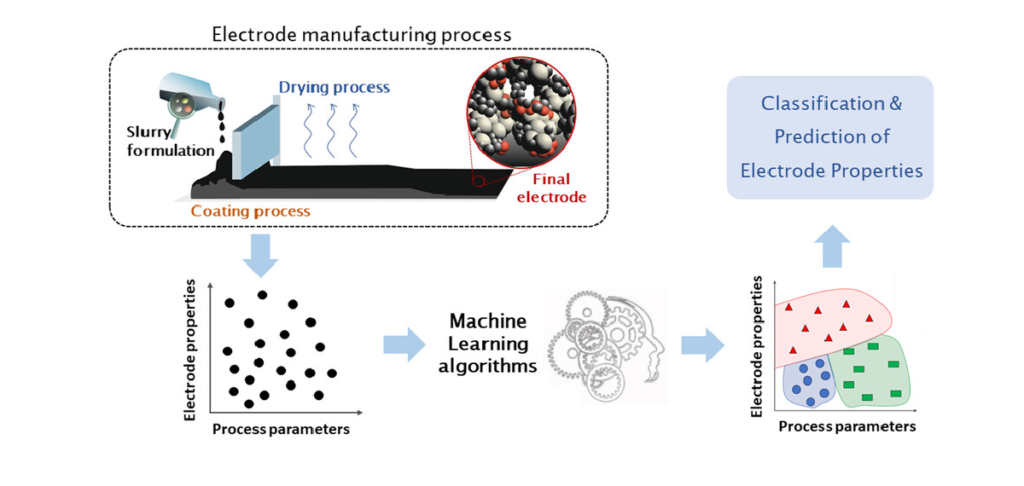

Uno degli strumenti essenziali di questo progetto è la piattaforma BIG MAP (Battery Interface/interphase Genome – Material Acceleration Platform) che punta all’accelerazione della progettazione e della produzione di nuovi materiali utilizzando robotica e tecniche di machine learning (da qui abbreviato in ML) per accelerare l’innovazione.

Di questo gruppo di lavoro fa parte il Professor Alejandro A. Franco che, insieme a collaboratori presso l’Hub de l’Energie che ha sede ad Amiens, ha appena pubblicato un articolo scientifico strettamente attinente all’uso di algoritmi per migliorare le celle delle batterie agli ioni di litio nella fase stessa fase della manifattura.

Finora le complessità connaturate alla manifattura di celle sono state superate con un approccio che si affida all’esperienza degli specialisti e a un procedimento di prova ed errore in molti casi inefficiente dal punto di vista dei tempi necessari per l’ottimizzazione dei parametri di produzione.

Nel settore delle batterie, metodi di ML sono stati applicati per stimare gli stati di carica delle celle e predire la loro durata di vita utile. Sviluppare le correlazioni tra parametri della manifattura e le proprietà finali dell’elettrodo è invece una applicazione nuova per questa “cassetta degli attrezzi” matematica per la quale gli specialisti trovano sempre più destinazioni.

Si può guardare quindi al lavoro svolto con successo nell’Istituto transalpino come a un inizio del percorso di ricerca di Battery2030+ che poggia sull’uso di ML e sull’approccio chemistry neutral nell’innovazione applicata alle batterie?

“Assolutamente sì”, risponde il professore del laboratorio LRCS ospitato dall’università intitolata a Jules Verne, “in Battery2030+ l’idea è di trovare i migliori metodi di ricerca per i prossimi dieci anni. Uno dei pilastri è il progetto BIGMAP, dove svilupperemo una piattaforma-guida di intelligenza artificiale che possa ricevere dati sperimentali e simulati tramite modelli chimico-fisici al fine di fare predizioni”.

Il Professor Franco prosegue: “In molti casi queste predizioni si concentreranno sulle interfacce, perché queste ultime hanno un impatto determinante sulle proprietà delle batterie, come ad esempio la loro autonomia. Quindi quello che chiamiamo SEI (Solid Electrolyte Interface) sarà il principale obiettivo delle predizioni del progetto BIGMAP”.

“Ma con questo articolo scientifico appena pubblicato mettiamo in evidenza un metodo che sottolinea come sia possibile applicare l’intelligenza artificiale alla manifattura, e questo è un passo preliminare verso la formazione di SEI innovativi”.

In “Artificial Intelligence Investigation of NMC Cathode Manufacturing Parameters Interdependencies” il professore ed i co-autori Ricardo Pinto Cunha, Emiliano N. Primo e l’italiano Teo Lombardo si sono concentrati sui diffusissimi catodi (ovvero l’elettrodo positivo di una cella) NMC (ossidi di nickel, manganese e cobalto).

Il ricercatore italiano dell’Università Jules Verne ha spiegato ad AUTO21: “l’obiettivo di questo lavoro era cercare di usare algoritmi di ML per capire le interdipendenze tra i processi manifatturieri e le proprietà dell’elettrodo, nel nostro caso l’impatto delle proprietà dello slurry, (l’impasto viscoso dei catodi) sulle proprietà dell’elettrodo in termini di mass loading (la materia attiva per unità di superficie) e porosità”.

Tre differenti algoritmi sono stati messi alla prova per trovare quello più adatto in questo contesto: decision tree, SVM (supporting vector machine) e DNN (deep neural network). Il dataset sperimentale comprendeva 82 punti dati definiti da tre descrittori degli slurry (precursori degli elettrodi sotto forma di impasti viscosi) e dalle classi associate agli elettrodi.

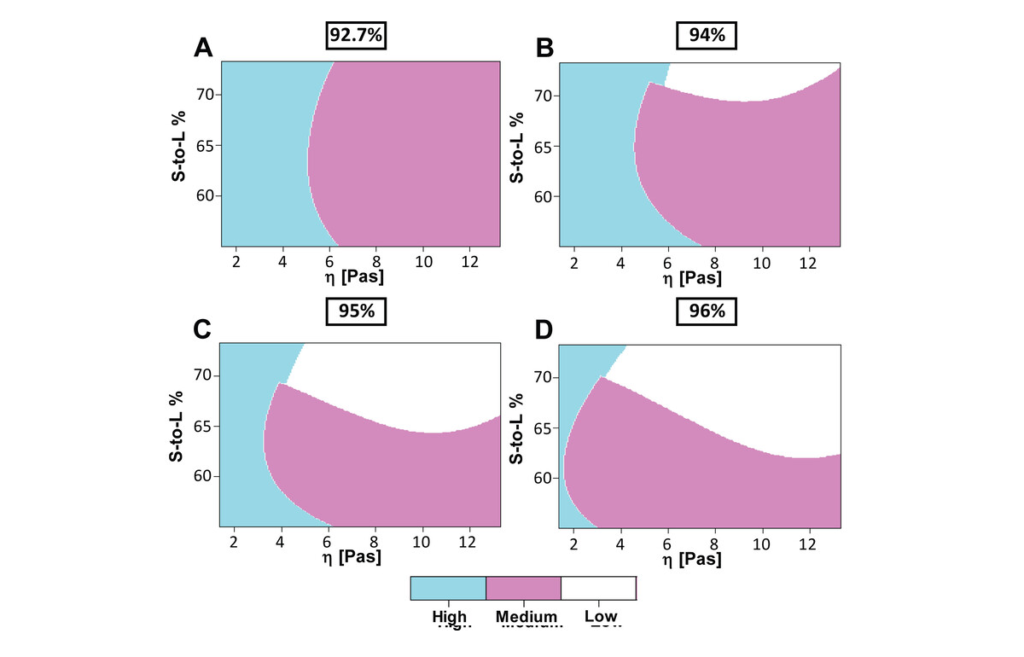

I parametri relativi agli impasti erano espressi attraverso il contenuto di massa del materiale attivo, la viscosità (η) e il S-to-L ratio, ovvero il rapporto tra la massa dei componenti solidi e la massa totale dell’impasto. Gli autori hanno suddiviso le proprietà degli elettrodi in tre classi (alto, medio e basso), in termini di mass loading e di porosità.

La massima accuratezza di risultati è stata espressa dal metodo SVM (supporting vector machine), col quale è stato possibile raggiungere un’accuratezza superiore al 70%. Un risultato che colpisce, se si pensa che l’accuratezza dei modelli di ML cresce al crescere del set di dati, e che quello preso in carico dallo studio francese è davvero piccolo rispetto a quelli tipicamente usati in settori come la computer vision, che possono raggiungere dimensioni colossali.

Fondamentale per il successo dello studio si è rivelata l’efficienza nel trarre risultati e contenuti grafici rilevanti anche da una quantità limitata di dati grazie al metodo SVM (Supporting Vector Machine).

A stupirsi dell’accuratezza del metodo SVM per questa applicazione, pur partendo da soli 82 punti dati, sono stati per primi i ricercatori. E occorre fare attenzione ad una chiarificazione di Lombardo in proposito: “il nostro caso è un algoritmo di classificazione, che di base ha bisogno di meno dati rispetto ad un algoritmo di predizione in cui l’output è un certo valore”.

E continua: “in questo caso un set di dati limitato ma di buona qualità, nel senso che tutti i dati che abbiamo utilizzato derivano da misure che abbiamo ripetuto più volte per essere sicuri che essi siano statisticamente corretti, permette di avere informazioni importanti sulle dipendenze. Cosa è rilevante nel processo manifatturiero e cosa no”.

Le dipendenze identificate grazie ai modelli di ML non sono state solamente messe in luce dai ricercatori dell’università Jules Verne. I trend messi a fuoco sono stati confermati grazie a esperimenti reologici, che hanno permesso di interpretare e verificare le dipendenze scoperte e il loro impatto sul processo manifatturiero.

Nella pratica variando il contenuto di materiale attivo presente nell’impasto ed il suo rapporto S-to-L è possibile ottenere impasti che si comportano come un solido o un liquido viscoelastico, il che impatta le proprietà finali dell’elettrodo.

Specialmente in una fase iniziale, e per certi aspetti pionieristica, dell’introduzione del ML nel mondo della progettazione e manifattura di celle per batterie agli ioni di litio, può essere importante contenere la complessità degli algoritmi e la dimensione dei dataset, al fine di facilitarne la loro adozione da parte di attori accademici o aziendali del settore.

E, nel caso specifico, i ricercatori del polo francese non si stancano di sottolineare come il valore degli algoritmi basati sul metodo SVM stia in particolare nella sua capacità di tradurre in termini grafici rapidamente comprensibili ad esperti di batterie, ma non necessariamente di ML, quali siano le interdipendenze. Un ulteriore passo nella direzione del favorire l’assorbimento di questi nuovi approcci da parte degli staff dei reparti ricerca e sviluppo degli attuali produttori di celle.

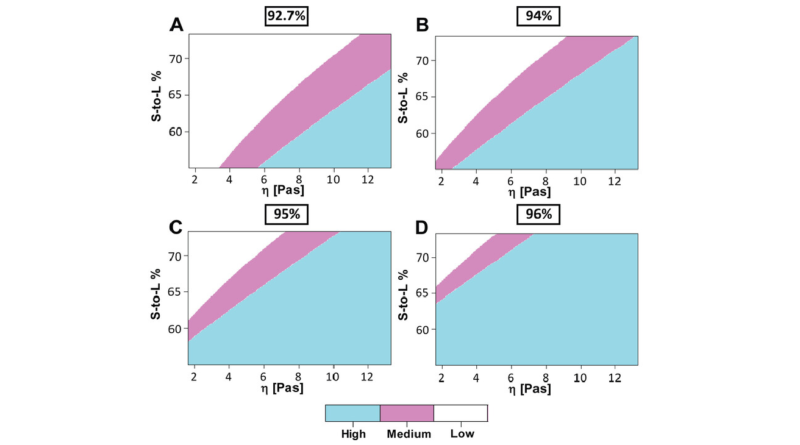

Oltre alla figura qui sopra, vale la pena di guardare con attenzione quella riportata in apertura. Quest’ultima cattura, grazie alla classificazione operata dal metodo SVM, le correlazioni tra livelli di mass loading (basso, medio o alto) dei catodi in funzione della viscosità degli slurry e del loro rapporto S-to-L al variare della quantità di materiale attivo dell’impasto: al 92,7% (A), 94% (B), 95% (C) e 96% (D). Una rappresentazione facilmente comprensibile che altri metodi di ML, come le reti neurali, non sarebbero in grado di generare altrettanto facilmente.

Ma, prima di giungere alla conclusione che il metodo SVM sia il sacro Graal del mondo della ricerca sulle batterie, ancora Lombardo pone un caveat: “ogni modello di ML può essere più o meno adatto in funzione del problema, della quantità e del tipo di dati che si hanno a disposizione. Il senso di questo è anche che non è scontato dire che un modello è migliore di un altro: è sempre bene provare più modelli per vedere quale funziona meglio nel caso specifico, quale modello offre la più alta accuratezza sulla predizione”.