Due nuovi progetti per accelerare il progresso dell’economia circolare: su batterie e plastiche

Il Warwick Manufacturing Group dell’omonima università ha sviluppato per Nissan un più efficiente metodo di classificazione dello stato di salute delle batterie arrivate a fine uso sulle auto

Conservare il valore di qualcosa che è arrivato alla fine di un ciclo trasformandolo in valore per una applicazione nuova è il concetto base dell’economia circolare. Un paio di contributi interessanti relativi a due settori che sono tra quelli che più preoccupano chi ha a cuore l’ambiente, le batterie e la plastica, sono stati rivelati questa settimana.

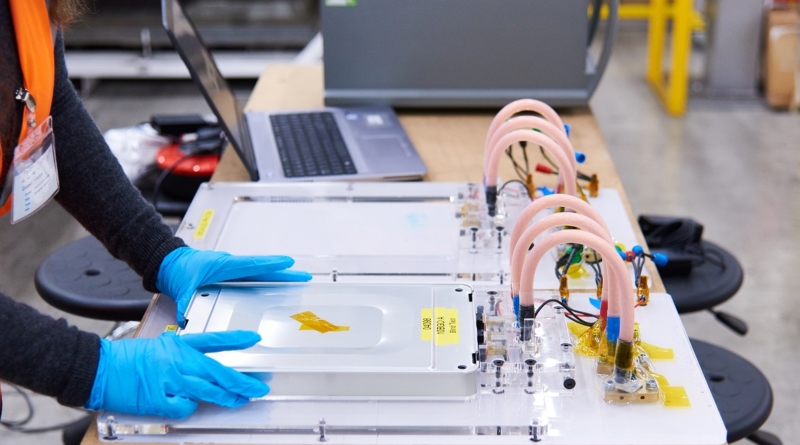

Il primo progetto si è preoccupato dell’attività di smistamento e classificazione delle batterie che decide se sono adatte a una “second life” oppure pronte per essere riciclate. L’università di Warwick ha perfezionato per Nissan (che ha uno dei propri principali siti produttivi nel Regno Unito, a Sunderland) una procedura per valutare rapidamente la possibilità o meno di usare batterie auto come componenti dello stoccaggio di energia per impieghi commerciali o domestici.

Al progetto ha contribuito anzitutto il Warwick Manufacturing Group, un dipartimento della Warwick University specializzato in programmi di ricerca e sviluppo con applicazioni nell’ingegneria, tecnologia e manifattura e che sempre più spesso contribuisce a convegni, conferenze e fiere che si occupano di batterie ed energia rinnovabile.

Al progetto battezzato “UK Energy Storage Laboratory”, che beneficiava di un finanziamento pubblico parziale erogato dall’agenzia BEIS, hanno partecipato Nissan, Ametek ed Element Energy, usando 50 vecchie batterie di auto elettriche Leaf, presumibilmente provenienti da modelli più anziani della produzione dell’impianto di Sunderland.

Le Leaf originali, che hanno esordito nell’ormai lontano 2011, montavano batterie con capacità di 24 kWh, ciascuna con 192 celle laminate da 32,5 Ah, catodi con chimica LMO e anodi in grafite. La densità di energia nella Leaf a quel tempo proposta dalle concessionarie della casa giapponese era 157 Wh/kg. Ben diversa da quella oggi disponibile ad esempio nella recente Leaf E+ con batteria da 62 kWh di capacità.

Gli specialisti dell’ateneo di Warwick e dei partner hanno sviluppato un sistema di classificazione delle batterie in grado di identificare le unità adeguate ad applicazioni second life. Questo know-how è stato trasferito ad un impianto-pilota che ha così potuto mettere a disposizione di un sistema di stoccaggio la capacità di 1 MWh.

Gli esperti del Warwick Manufacturing Group hanno anche sviluppato sistemi di classificazione in grado di gestire singoli moduli piuttosto che l’intero pacco batteria: nella Leaf del 2011 ad esempio ne erano previsti 48 per ogni pacco.

Con l’approccio perfezionato sono sufficienti tre minuti per destinare i componenti al loro destino post-automotive invece che circa tre ore secondo la classificazione standard. La classificazione a livello modulo viene sottoposta a test di verifica finale all’impianto-pilota.

“Le batterie per uso automotive comportano grandi benefici per l’ambiente, ma allo stesso tempo consumano un mucchio di risorse” ha detto nella nota il professore dell’ateneo britannico David Greenwood. “Schiudere alle batterie applicazioni second life migliora sia il valore ambientale che economico che traiamo da queste risorse prima che ci sia bisogno di riciclare [le materie prime]”.

Il numero uno della divisione Nissan Energy della casa automobilistica giapponese Francisco Carranza ha sottolineato come il limitato numero attuale di batterie da inserire nell’economia circolare sia destinato ad aumentare dalle attuali poche migliaia a decine di migliaia a metà degli Anni ’20.

Queste batterie nella maggior parte dei casi conservano una apprezzabile capacità e sono in grado di assicurare performance che per usi non-automotive consentono di valorizzarle e rinviare il momento del riciclo vero e proprio. Nissan stessa è già partner di numerosi progetti in quest’ottica, distribuiti in molte aree del globo.

Daimler proverà le nuove termoplastiche sostenibili realizzate dalla startup UBQ Materials riciclando gli scarti domestici che si propongono alternative alle plastiche di origine fossile

Un progetto diverso che non ha niente a che fare con le batterie ma molto con l’economia circolare è quello che Daimler proverà a testare presto, per scoprire se alle linee di produzione delle sue auto possa essere adatto il materiale riciclato da una startup nato in uno dei posti del globo dove da oltre un secolo tutto è fatto per non sprecare alcuna risorsa: un kibbutz.

Una società innovativa nata in Israele, UBQ Materials, sta producendo materiali ricavati dai residui domestici giornalmente prodotti dai residenti. Al contrario del caso delle batterie che richiedono una selezione prima di passare allo step successivo, la tecnologia dei tecnici UBQ è stata studiata per assorbire ogni materiale: cartoni del latte, residui di cibo, tovaglioli di carta e trasformarli in una plastica riciclata e riciclabile.

Dopo un periodo di prova Daimler ed UBQ decideranno se passare a una produzione su scala industriale e i primi risultati dei test sono stati positivi. Mentre il kibbut Tze’elim nella parte meridionale del paese mediterranne esiste da decenni e già produce e vende alimentari da tempo, la società UBQ lì installata con il suo impianto è stata fondata nel 2012 ed è venuta a galla negli ultimi due anni.

Il suo consiglio direttivo include tra gli altri un premio Nobel, il professor Roger Kornberg, un esperto di nanotecnologie come il professor Oded Shoseyov ed un notorio ambientalista come John Elkington. L’amministratore delegato è Tato Bigio, che ha portato l’impianto pilota a trattare 7.000 tonnellate di rifiuti domestici l’anno e, oltre al rapporto coi tedeschi, sta lavorando ad un impianto di dimensioni molto più grandi da aprire negli Stati Uniti.

Bigio al quotidiano Jerusalem Post ha detto che per ora i materiali che si possono ottenere dagli scarti domestici possono essere adatti a realizzare componenti non strutturali per selleria, portaoggetti, sportelli ed elementi delle portiere e dei cruscotti ad esempio. UBQ ha già iniziato a realizzare materiali per alcuni ristoranti affiliati a McDonald’s in America Latina e negli Stati Uniti in Virginia.

L’idea di Bigio e dei vertici della startup è di fare dei prodotti di UBQ Materials una alternativa sostenibile alla plastica derivata direttamente dalle materie prime fossili. Il manager sostiene che il processo produttivo di riciclo non consuma acqua e non lascia residui, risparmiando l’equivalente di 11,7 chili di CO2 equivalente per ogni chilo di materiale di prodotto realizzato.